環境に調和する化学を目指して 測定装置が支える有機合成技術の革新

INTERVIEW 06

東京大学大学院理学系研究科

小林 修 教授

病気を治療・予防する医薬品や、産業、生活に欠かせないプラスチック・・・。

化学が生み出してきた物質は社会を豊かにしたが、その製造は、常に公害や環境汚染といった問題と背中合わせだった。東京大学の小林修教授は、環境に調和した化学の実現に挑み続けている。

生体内の有機合成をフラスコで再現したい

「化学が抱える負の側面を払拭したかったんです」 そう語るのは、「グリーンケミストリー」のトップランナーである東京大学の小林修教授。グリーンケミストリーとは、化学物質を合成する際に発生する廃棄物を減らし、消費するエネルギーや資源、人体や環境への影響をなるべく抑えようとする環境調和型の化学のあり方のこと。いうまでもなく環境負荷低減は21世紀の主要課題で、教授の研究には内外から多くの目が集まっている。

教授が理想と考える化学反応は、生体内の反応だ。酵素の働きにより、無数の化学反応が一瞬の休みもなく行われているが、材料を溶かす“溶媒”は、ほぼ水だけだ。一方、工場や実験室で行われる通常の化学合成では、トルエンやアセトンといった有機溶媒が使われることが多い。これらは環境負荷が大きく、人体にも有害なため、そのままではとても廃棄できるものではない。もちろん生体の反応から出る廃棄物はどれも容易に自然に還る。そう思えば、化学プラントとしての生体の環境対応能力の高さは驚異的といえるだろう。

この理想的な有機合成をフラスコ内で再現できれば、という考えが、グリーンケミストリーに取り組む原点になったという。

水中で安定な触媒

そんな教授が長年取り組み続けている研究が水を溶媒にした有機合成の研究だ。一般に、有機合成では原料のほとんどが脂溶性なので、水を溶媒とすると原料は溶けない。加えて、反応を活性化させる触媒は水に触れると分解されてしまうため、合成に使うフラスコからは水分を徹底的に追い出す。有機合成の常識からすると、水を溶媒にするというのは考えられないことだった。溶けない原料の反応と水の中で分解されない触媒の開発。前代未聞の研究は当然のことながら、当初、失敗の連続だったという。

「有機合成化学の研究者の多くは、どちらかというと、触媒の構造や反応機構よりも新しい化合物を作り出すことに興味があります。私はその逆で、触媒の構造や反応機構が知りたかったんです。それが分かれば、水を溶媒とする有機反応への道も開けると考えました」

試行錯誤を重ね、たどり着いた答えが、界面活性剤とルイス酸触媒の一種、希土類トリフラートを一体化した触媒だ。希土類トリフラートはルイス酸触媒の中では例外的に水中で活性を失わない触媒で、教授が世界に先駆けて「水中で安定な触媒」として発見した。希土類トリフラートは水中では反応性は低いが、界面活性剤と一体化することで、石鹸の分子が汚れを包み込むのと同じように、原料の分子を取り囲む。この包み込んだ内部で触媒と原料の反応が行われるので反応性も高くなる。しかも水に溶けないため、合成後に回収してリサイクルできる。

これを皮切りに、教授は25年にわたって水の中で有効に働く触媒を追究し、いまでは有機合成で使われる基礎反応のうち、全体の2割は水を溶媒にして行えるようになった。 「2割と聞くと少なく聞こえるかもしれませんが、もっとも価値の高い、合成が難しいものから取り組んできた結果なのです。触媒の反応機構も明らかになってきたので、今後、研究は急加速していくでしょう」と、自信をのぞかせる。

机の上の製薬工場

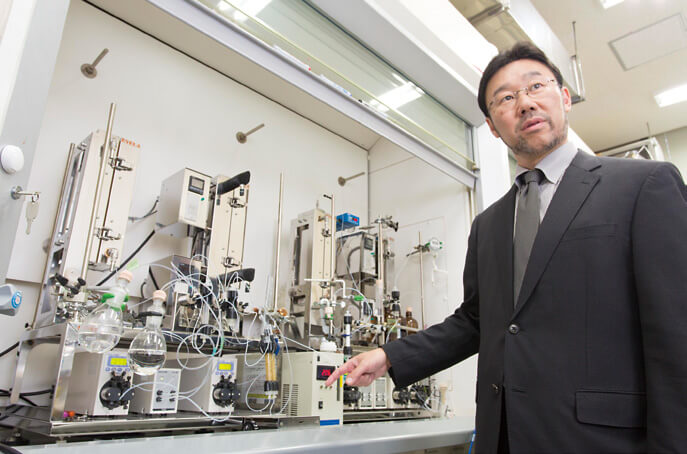

フロー合成の装置を説明する小林教授。"机の上の製薬工場"の実用化は間近だ。

教授の研究は、さらに次の段階に進んでいる。フロー合成を使った有機合成だ。フロー合成とは、一つひとつの反応を担うカラムを管でつなぎ、原料を流しこむだけで目指す物質の合成を完結させることができる手法だ。

アンモニア合成のような基礎化学品の大量合成では古くから使われてきたが、医薬品合成など複雑な有機合成では、難しいとされてきた。というのも、反応は管を通過するだけで終了させる必要があり、一度原料を入れたあとは、最後の合成が終わるまで、副産物が入ったままとなり、反応過程に影響が出てしまうためだ。

そこで医薬品や化成品などのファインケミカルの合成では、一つの反応を終わらせたら、いったん合成された中間材料を取り出し、また次のタンクに別の触媒とともに投入して反応させることを繰り返すバッチ法という手法が使われてきた。しかし、バッチ法では、工程が一回終わるごとに有機溶媒や後処理にかかる廃棄物が排出される。廃棄物の量は精製する医薬品の量の実に20倍から100倍以上にも上るとされ、環境への影響は、決して無視できない。グリーンケミストリーを標榜する教授にとっては、なんとしても解決したい課題だったのだ。

ポイントは、いかに副産物を出さず、目的とする物質を作り出す反応過程を設計するか。そして、それを実現する触媒をいかに作るかだ。

ここでも溶媒に溶けない固体触媒を開発してきた長年の研究が活きた。固体触媒であれば、前のカラムの反応で使われた触媒が次のカラムに流れ出すことはない。反応過程の設計や触媒の組み合わせの自由度も高まった。加えて、カラムとポンプさえあればよい設計なので、バッチ合成に比べ装置の規模は10分の1で済み、有機合成に必要な廃棄物は100分の1で済む。

「机の上に製薬工場ができます。そのサイズでも1時間に1kgは十分作れます」と教授。

2015年の4月には、炎症を抑える効果のある薬の成分、ロリプラムを作り出すことに成功。論文が科学誌Natureに掲載された。カラムを入れ替えるだけで、医薬品製造で極めて注意を要する鏡像異性体を作り分けられるだけでなく、原料の50%を薬として取り出せるという高い生産効率を示した。

「今では生産効率は90%以上まで上がっており、実用化を考える時期に来ています」

誰も見なかったものを見る

製薬業界などからの期待は、高まるばかりだが、日本電子も長年にわたり、教授の研究をサポートしている。

触媒表面の経時変化を観察するのに電子顕微鏡は欠くことのできない装置だ。日本電子は装置だけでなく、熟練した専属オペレーターも派遣し、教授のすぐそばで研究を手伝っている。

触媒の反応機構を明らかにする上では、物質の分子構造を原子レベルで解析する核磁気共鳴装置(NMR)が使われる。一般にどんな物質も溶媒に溶かしたほうが測定はしやすいが、教授が研究する触媒は水に溶けない固体。研究を始めた当初は、有効な方法がなかったことに苦慮していたが、日本電子は1997年にはその答えとなる測定手法、アプリケーションを共同開発し、研究を後押しした。現在では発展型のアプリケーションが高性能触媒の開発に一役買っている。

さらに今回、固体試料用のNMR、JNM-ECZ600Rを導入。水も有機溶媒も必要とせず、固体のまま反応する新しい触媒開発を見越してのことだという。

触媒の表面構造の評価に不可欠な電子顕微鏡。

他にも小林教授の研究室では、日本電子製のDART-MSも利用されている。

社会を豊かにする化学であるために

現在教授は、フロー合成への理解を広げるために、産官学連携によるパイロットプラントの立ち上げを計画している。興味のある企業は誰でもプラントを使えるようにすることで、フロー合成の良さを体感できるようにしようというのだ。 さらに教授は水素化社会を実現すべく、水素を安全に運ぶ技術の開発を検討。可燃性が高く爆発しやすい水素も、トルエンと合成したメチルシクロヘキサンという安定な物質に合成すれば安全に運ぶことができる。教授はメチルシクロヘキサンから水素を効率的に取り出す触媒の開発を目指している。

「研究に終始して学術にのみとどまるのではなく、社会との接点を持つことも大切だと思います。化学を通して環境だけでなく、人類の福祉や健康、エネルギー問題にも貢献していきたいですね」

小林 修(こばやし しゅう)

東京大学大学院理学系研究科教授

東京大学大学院理学研究科博士課程中退後、1987年東京理科大学理学部応用化学科助手。1988年理学博士取得。1991年より同大学理学部講師、1992年助教授を経て、1998年より東京大学大学院薬学系研究科教授。2007年より現職。1991年の「カルボカチオン種を用いる高立体選択的反応の研究」での日本化学会進歩賞を皮切りに、アメリカ化学会賞、ハミルトン賞、フンボルト賞など受賞歴多数。

掲載:2016年7月