電子ビーム金属3Dプリンター

電子ビーム3D積層造形技術

近年、デジタル3Dデータをもとに樹脂を用いた3Dプリンターで企業においては製品試作から少量部品生産を、また個人では世界に1つしかないオリジナルな造形を楽しむ事ができるようになってきました。金属を用いた3D積層造形装置も3Dプリンターの1つで、その多くは産業分野の部品の試作・製造に用いられ一般の皆様の目に触れることは少ない装置になります。

積層造形技術の歴史は、1980年代に名古屋市工業技術研究所・小玉氏の紫外線硬化樹脂を利用した積層技術が発祥といわれております。その後、米国のHull氏 (現:3D Systems社) が事業化をして普及が始まったとされています。金属の積層への移行は、テキサス大学オースチン校のDeckard氏とBeaman氏らを中心に金属粉末を用いた選択的レーザー焼結法が開発されたことを機に事業化が開始され、1992年にレーザーを用いた金属積層造形装置が開発されました。その後、1997年には電子ビームを溶融源とする方法がスウェーデンArcamAB社により開発されました。

今まで、形状・デザインの確認から軽量化で強い部品の試作等に活用されてきましたが、最近ではその造形品ができる前までの総開発時間が短い点とデジタルデータ (CAD) から直接製造可能な点に着目され、産業部品の製造法としての活用が加速しています。

積層造形の原理

ここでは、電子ビームを用いた金属3D積層造形装置の造形の流れについて主に説明します。

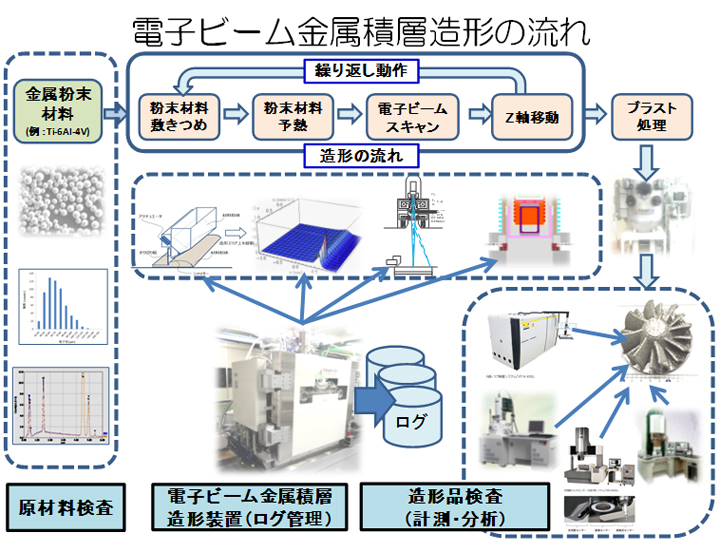

図1 電子ビーム金属積層造形の製造の流れ

原材料である金属粉末を1層敷き詰め、熱源となるレーザーや電子ビームで造形する部分を溶融して積み重ね、完成した部品から粉末を取り除いて品質の検査をする流れになります。

造形方法には「パウダーベッド方式」と、金属粉末を搬送ガスでノズルから噴射すると同時にレーザーで溶融し所望の場所に積層する「デポジション方式」が主にありますので、ここでは2方式の概要を説明します。

パウダーベッド方式

原材料となる金属粉末を一定の厚さで敷きつめる事ができるヘッド機構で敷き詰めます。

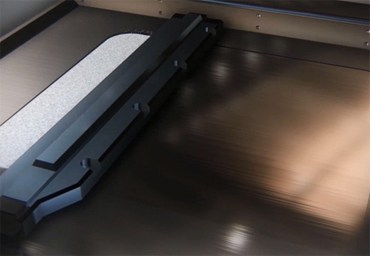

図2 金属粉末を1層分敷き詰める動作※1

材料を敷き詰めた第1層目をCADデータで作成した造形したい部分を熱源となる電子ビームやレーザーで溶融します。

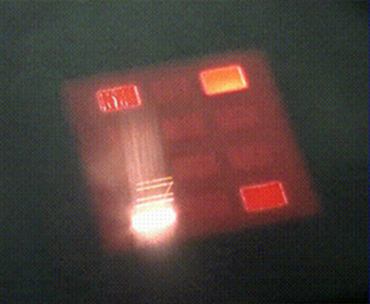

図3 敷き詰めた金属粉末を溶融※1

Z軸を積層厚分移動した後に、2層目の金属粉末を敷き詰め、同じく所望の造形したい部分を溶融します。

これを繰り返し目的の形状を造形します。

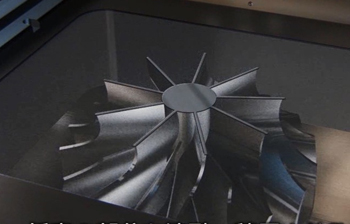

図4 未溶融の粉末を除去後のイメージ※1

ブラスト装置等で未溶融の部分を除去し造形物を取り出し、造形品の形状・内部欠陥等の検査を実施します。

以上の作業で部品が造形される方式になります。

デポジション方式

CADで設計された部品形状を溶融ノズルまたはステージを移動し、所望の形状をノズルから粉末を噴射し積層する方式で、金属粉末材料をガスを用いて搬送し、熱源で溶融しながら造形を進めます。パウダーベッド方式と違い造形終了後にパウダーの除去作業は不要です。造形ができる形状はヘッドが到達できる場所で制限される関係で自由形状の造形よりも、金属材料へ追加工 (肉盛り) や一般形状の造形で用いられます。

図5. デポジション方式事例※1

積層造形の特徴

積層造形はCADによる設計データから材料を直接溶融して造形ができる点から、高付加価値で何度も試作し少量の製品化が必要な部品や、強度設計・デザイン検討するなどの生産に活用されています。また、自由形状の造形による軽量化設計や形状最適化による材料消費量の低減や、軽量化による燃費改善等での活用も進みつつあります。

電子ビーム金属3D積層造形装置

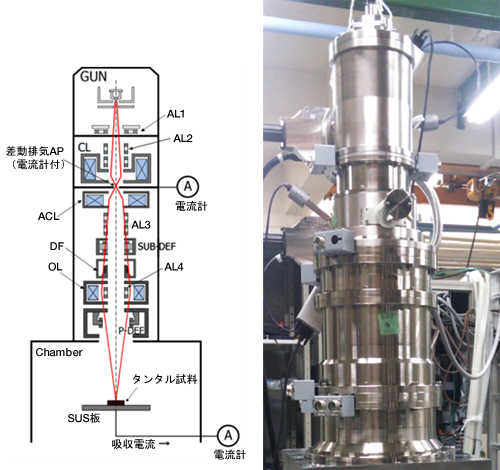

写真1 電子ビーム方式造形装置例

写真1は、異種金属部品の製造機能の実現及び高精度造形を実現するため、技術研究組合次世代3D積層造形技術総合開発機構 (TRAFAM) 日本電子 昭島分室※1で開発した装置です。

装置の特徴は以下のとおりです。

異種金属を積層造形可能

最小ビームサイズ:φ100μm以下

造形精度:±40μ以下

造形可能サイズ:300mm×300mm×600mm

差動排気による電子銃環境の維持とダイナミックに補正するスティグメータ、フォーカス、偏向位置におけるビーム歪補正機能を搭載

材料と造形

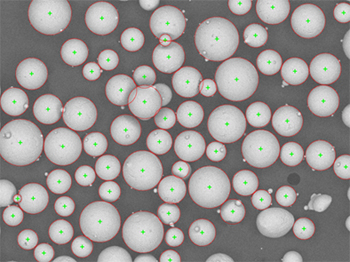

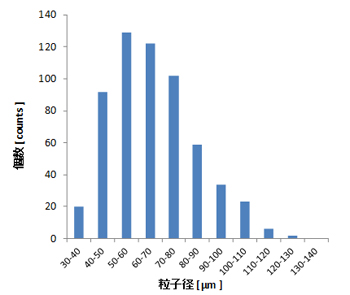

電子ビーム方式では高融点金属の造形に適している為、産業分野に応じた材料が利用されます。造形粉末は主にTi-6Al-4VやInconel718等が航空・宇宙分野で用いられ、医療分野ではCoCr系の材料が生体材料としての親和性から用いられます。利用される金属粉末は数十μmの球形の粉末が用いられ、ガスアトマイズやプラズマ回転電極法等で製造されたあと造形装置や造形部品の品質に応じた粒径分布を選別した粉末が用いられます。

写真2 原材料金属粉末(Ti-6Al-4V)※3

図6 材料粉末の粒径分布例※3

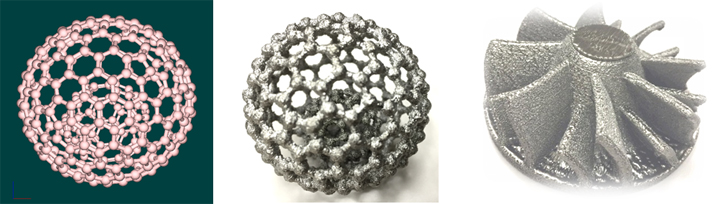

写真3 カーボンフラーレン2重構造、インペラー事例※1

電子ビームの積層造形への応用

積層造形に用いられる電子ビームは金属粉末を溶融するのに必要な数十kVの加速電圧でビーム電流数mA~数百mAを発生させて利用されます。 電子ビームは電子の束であり、金属粉末に衝突すると運動エネルギーが対象物の格子の振動エネルギーとなって熱に変換されます。光のビームは材料に応じて反射が発生し熱に変化する効率がそれぞれ違うのに対して、電子ビームの熱変換効率は非常に高く投入エネルギーの80%以上が熱に変換される特徴を持っています。 電子ビームをデジタルデータで表現された所望の位置に照射するには、磁界によるレンズを用いて偏向を行うことで機械的な走査ではなく、電気的であることから高速なスキャンが可能です。

積層造形用の電子銃

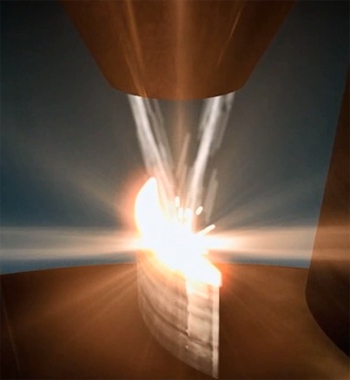

図7 電子ビーム照射系※1

電子銃は電子ビームを発生させ、ビーム形状や照射位置を制御し、加工対象物へ電子ビームを照射します。代表的な電子ビーム照射系の構造を図7に示します。電子ビーム発生部、電子ビーム収束部、電子ビーム偏向部によって構成されます。

電子ビームを熱源とする利点

真空中プロセス

電子ビームは真空中で発生、伝搬、照射されます。このことが、金属を融解させるプロセスにおいては、融解部への不純物の巻き込みを低減させ、品質の高い材料を得る効果をもたらします。高速スキャン

電子ビームの照射位置は (電磁) コイルを用いて制御するため、加工対象物表面において非常に高速でスキャンすることが可能です。金属積層造形などに用いられる電子銃においては、数1,000m/s以上の速度で電子ビームを走査 (スキャン) することが可能です。高効率伝送

電子ビームは、発生源である陰極と加工対象物の間にエネルギーロスを発生させる光学部品がなく反射率や透過率の影響を受けないため、高効率な伝送が可能で、加工対象物への照射エネルギーを正確に制御可能です。高吸収率

電子ビームは、高速の電子の流れであるため、その大半が反射されることなく加工対象物内へ吸収され溶融の熱に変換されます。

積層造形品の品質確認

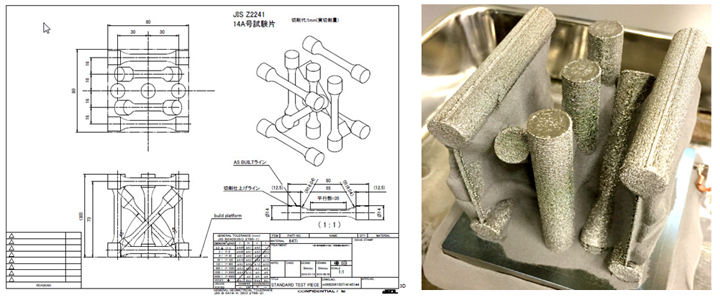

金属積層造形法における標準造形試験片と評価はISO TC261及び、ASTM F42委員会において国際的標準化の討論が進められています。

造形体評価は、品質の維持の為に標準試験片から造形物の検査までの多岐にわたる計測技術が必要であり、ここでは代表的な従来の規格と積層造形法に有効な評価・分析方法について述べます。

写真4 積層造形法のJIS試験片造形 (切削加工前) ※1

形状測定法

写真5 三次元形状測定機※2

①三次元形状測定器

測定は、機械的な接触式と非接触式に分類されます。接触式は触診プローブによる点・線による測定を基本として造形物を回転させて形状を構成します。一方で、非接触式はレーザー照射と光学式カメラ等によりビームをスキャンする方式で高速に測定を実施します。いずれの方法も数μm~数十μmの測定精度を有しています。

写真6 三次元形状測定機※2

②三次元スキャナー

測定と同じく接触式と非接触式がありますが、 積層造形に於いては自由形状の測定も多い為、非接触式のレーザー又は赤外線による形状測定が主流です。精度は数十μmで、計測速度が接触式よりも高速に三次元計測が可能です。

組織観察

走査電子顕微鏡(SEM)、表面分析装置(EPMA)は、材料の表面観察のみならず、搭載する検出器による元素分析、結晶方位観察等の機能を備えており、表面の非破壊検査から、断面をカットしての破壊検査までに広く一般的に活用されています。

収束させた電子ビームを観測したい材料へ照射すると深さ方向に対して二次電子を はじめとする量子発生情報が元素に応じて得られます。これら発生した量子を信号に変換する検出器を利用する事で、分析が可能となります。

図8 電子線と量子の種類

| 二次電子像観察 | 二次電子を検出します。試料の凹凸の様子を観察できます。 |

|---|---|

| 反射電子像観察 | 反射電子を検出し、主に元素組成差の観察に利用できます。 多結晶試料では結晶面の傾きの差をコントラストの差として示すことができます。 (チャンネリングコントラスト) |

| 吸収電子像観察 | 試料に吸収される電子を検出する事で、主に元素組成の差を見る事ができます。反射電子像の逆のコントラストになります。 |

| 透過電子像観察 | 薄膜試料を透過してくる電子を検出します。 薄膜試料の元素組成差や密度の差を見る事ができます。 |

| カソードルミネッセンス像 観察とスペクトル解析 |

電子線照射により発光する試料の光を検出し画像にします。 またこの発光を波長分光して発光スペクトルを測定する事ができます。半導体などの不純物・欠陥評価、応力分布評価、酸化膜の欠陥構造分布評価、発光素子の評価などに用いられます。 |

| EDS(元素)分析 | Li を拡散させた Si 半導体検出器と多重波高分析器 (スペクトルアナライザー) の組合せで、X 線をそのエネルギーで識別し、スペクトルを得る分光器です。 分析元素範囲はB~Uで、全元素範囲の同時分析ができ、分析時のプローブ電流が小さくて済むため、試料ダメージが少なく、微小領域の分析に優れるなどの特長があります。 |

| EBSD解析 | 試料表面で回折を受けた反射電子を検出します。微小領域の結晶方位同定と方位マップの測定に使用します。 |

| WDS(元素)分析 | 結晶によるX線の回折現象を利用して波長スペクトルを得る分光器です。 エネルギー分解能が高い、検出感度が高い、などの特長をもちます。 |

| EBIC測定、観察 | 電子線照射によって、試料内で発生した内部起電力を検出します。 半導体デバイスの欠陥部分析などに用いられます。 |

| 低真空機能 | 試料室の真空度を数十から数百パスカルの真空度にする機能です。 低真空状態で試料を観察する事により帯電が軽減されるため、難しい前処理(コーティング)無しで非導電性試料の観察ができます。 ガス放出の多い試料、蒸気圧の低い試料や含水試料の観察にも用いられます。 |

| 電子線露光機能 | 電子線によるレジスト描画が可能です。 |

| クライオSEM観察 | 含水試料の水を凍結した状態で観察できます。固定、脱水の過程で生じる試料の変形を防ぐことができます。 |

| 加熱観察 | 試料を加熱して観察できます。 試料の膨張の様子や不純物の析出など、加熱による試料の変化を観察することができます。 |

| 引っ張り観察 | 試料を引っ張りながら観察できます。延性破壊の起点の観察や材料強度の解析に用いられます。 |

表1 分析試料から得られる情報

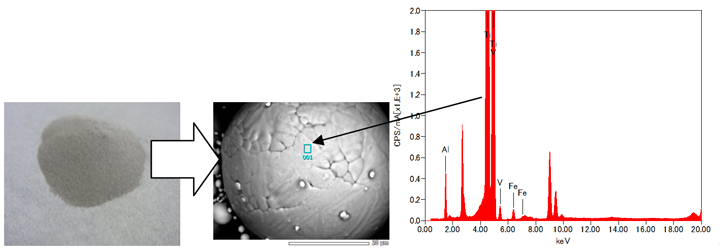

積層造形装置に用いられるTi-6Al-4V粉末をEDS元素分析しTi,Al,V成分を確認した事例を掲載します。

図9 Ti-6Al-4V造形粉末観察と蛍光X線分析事例 (日本電子製JSX-1000S)※3

写真8 電子顕微鏡外観

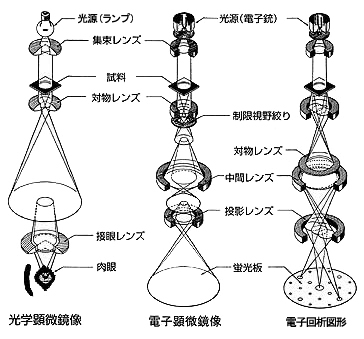

原子レベルの観察には透過電子顕微鏡(TEM)が用いられます。電子は空気中では自由に動けませんが、真空中では自由に動く事ができます。電子顕微鏡では光学顕微鏡と違い、電子が動きやすいように鏡筒が高真空に保たれています。電子銃と呼ばれる電子を発生源から放出された電子は加速され照射面に当てられます。電子は試料を透過あるいは散乱します。この電子を電子レンズ (電界や磁界) を用いて収束、発散をさせて結像されます。 従来は蛍光板へ拡大させ肉眼で観察していましたが、CDD等の撮像素子を用い電気信号に変換しデジタル画面として表示する方法が一般的になっています。人間の目が判別できる光 (可視光) は400nm~800nmです。透過電子顕微鏡では加速電圧が100kV以上の高い電圧を一般的に用いますが、100kVの波長は0.0037nmになりこれは分解能を表しており数nmの原子を観察するに十分な分解能がある事を意味しています。

図10 透過電子顕微鏡原理

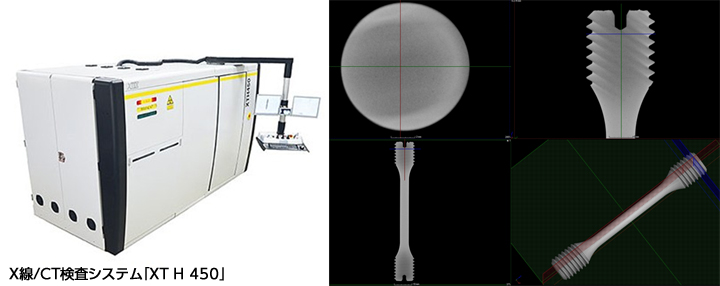

非破壊検査

画像による空孔有無や欠陥を非破壊で検査する手法として、積層造形の自由形状品の検査の点からも5軸で試料を測定でき三次表示による欠陥発見場所の発見がX線CTでは可能です。

分解、透過能力はマイクロフォーカスX線源の出力によりますが、一般に150kV~45kKVが利用されます。分解能は測定サイズや材料の透過率にもよりますが、数μm~数百μmです。高出力化すると分解能は向上する一方でX線漏洩に対する対策も必要となり、装置はその対策が大掛かりになります。

写真9 JIS A2201 14A号試験片 観察事例※2

非破壊で観察した欠陥を分類し、積層造形時の何が要因で発生するかを対比させ、品質向上へ繋げる取り組みも実施されており、今後、品質を重視する産業部品を非破壊で検査する必要性が増すと考えられます。

まとめ

金属を用いた3D積層造形法は、デジタルデータから直接所望の部品を作る事ができる手法として注目を集めています。

さらには、3D造形の特徴である自由形状の表現による造形ができる事を利用し強度最適設計、省エネルギー製造法としても今後活用が進むと考えられています。

大掛かりな設備を必要としない事から、IoT時代における製造装置をネット接続を前提とした、分散したものづくり手法の一部としても検討されています。

これらの新たなイノベーションを起こす可能性がある積層造形技術とその品質維持の為の計測・分析技術を融合して技術の発展を日本電子は支えています。

本成果は、経済産業省委託事業「次世代型産業用3Dプリンター技術開発及び 超精密三次元造形システム技術開発」の事業によるものです。研究に際しご支援を頂きました下記の関係機関の皆様に厚く御礼申し上げます。

経済産業省

国立研究開発法人産業技術総合研究所 (AIST)

学校法人近畿大学 評議員 工学部 教授 京極 秀樹 様

国立大学法人東北大学 金属材料研究所 教授 千葉 晶彦 様

次世代3D積層造形技術総合開発機構 (TRAFAM)

参考文献

-

経済産業省委託事業「次世代型産業用3Dプリンター技術開発及び 超精密三次元造形システム技術開発」を実施する次世代3D積層造形技術総合開発機構 (TRAFAM) の提供資料。

https://trafam.or.jp/top/ -

ニコンインステック株式会社提供資料 (ホームページ)

https://industry.nikon.com/ja-jp/ -

LPW社/愛知産業株式会社ご提供資料

本資料の転用・転載はご遠慮ください。