走査形プローブ顕微鏡

走査形プローブ顕微鏡とは

走査形プローブ顕微鏡(Scanning Probe Microscope) SPM は、IBM のビニッヒ(Binnig)らによって 1981年に開発された走査形トンネル顕微鏡(Scanning Tunneling Microscope)1) STM をベースとして、様々な形に進化してきた顕微鏡の総称です。

SPM は主に試料表面の形態観察用顕微鏡として用いられていますが、表面凹凸形状(高さ)を数値として正確に捕えることができるため、表面粗さ検査・計測機器としても用いられています。さらに別の用途として、先鋭なプローブを利用した原子の「位置操作」や「ナノスケール加工」にも利用されています。SPM は表面の凹凸情報のみならず、摩擦/粘弾性/磁気/表面電位など様々な情報を画像化する力顕微鏡(Force Microscope)としても進化を続けています。

ここでは、走査形プローブ顕微鏡 (SPM) の装置概要と原理、そして種々の分野に利用される SPM の観察・測定例について紹介します。

SPM の原点となる STM は観察対象が導電性を有する金属や半導体などに限られていましたが、導電性の有無を問わず無機物、有機物、生物の試料いずれに対しても利用できる原子間力顕微鏡(Atomic Force Microscope)2) 「AFM」 の登場(1986年)以来、SPMの利用範囲は格段に広がってきました。

走査形プローブ顕微鏡の概要

走査形プローブ顕微鏡の分解能とコントラスト

図1 顕微鏡の分解能比較

SPM は1982年に発明されました。それまでの表面観察、構造観察は主に透過電子顕微鏡(TEM)や走査電子顕微鏡(SEM)、光学顕微鏡(OM)などによって行なわれていました。図1は SPM の分解能と SEM、TEM、OM の分解能比較を示していますが、SPM は顕微鏡としての適用範囲が広いことがわかります。

SPM は主として試料表面の実空間観察(立体構造の観察)を行なうため、得られる画像情報は SEM 像に似ていいます。しかし、SPM の水平分解能は 0.14nmと高く、通常の SEM では観察できない原子分解能領域での観察が可能です。この点からすれば SPM の分解能は高分解能TEM の領域にも到達するわけですが、SPM は試料表面の実空間像を観察しており、TEM は透過電子線による薄膜バルクの位相コントラスト(固体内部の平均的な構造)を観察している点で、その試料評価の観点が異なっています。

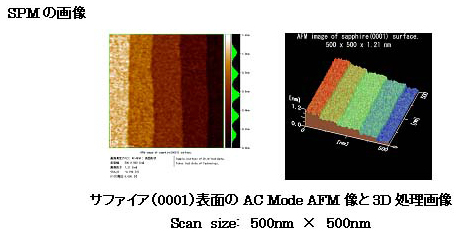

図2 SPM画像の表示形態

また、SPM は観察した試料表面形状の高さ方向の情報をコントラストとして表示すると共に、数値情報として記録している点に大きな特徴があります。SPM の垂直分解能は 0.01nm と優れており、この情報は SEM、TEM からは到底得られない情報です。図2は SPM画像の一例です。左の画像は2次元の画像として表示されていますが、“明るさ対高さ"を示すスケールが付されています。また右の画像のように高さデータに基づいて3次元画像として表示されることもあります。

走査形プローブ顕微鏡の動作環境

電子線を利用した SEM・TEM は、高分解能を確保するために、高真空中で動作させることが必要です。これに対して SPM は動作環境が幅広く、プローブ先端と試料表面との相互作用が及ぶ条件であれば大気中、真空中、ガス雰気中、液体中など様々な環境での使用が可能です。このため、表面形状をより自然な状態で観察したいという各分野からの要求を満たし得る装置として期待されています。一般的には大気下での使用が最も簡便ですが、高真空下あるいは超高真空下で表面の清浄化を行なったり液体中で表面の化学処理を行なったり、さらには加熱や冷却に至るまで様々な環境で測定が行なわれています。

走査形プローブ顕微鏡に必要な構成要素

走査形プローブ顕微鏡の動作は、簡単にいうと、「プローブを走査して表面形状をなぞる」ということになります。この動作を実現するための重要な構成要素として以下の3点が挙げられます。

プローブ(探針)

3次元スキャナー(3次元走査素子)

サーボ技術

これら個々の要素の働きについて理解しておけば SPM の動作はよりわかり易いものとなります。

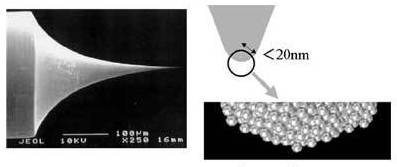

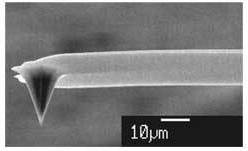

先端の極めて鋭い「プローブ(探針)」

電子顕微鏡における電子プローブとの差違を明確にするために、ここでは敢えて固体プローブと言っておくことにします。SPM におけるプローブは図3に示すような針状のプローブで探針または Tip と呼ぶこともあります。STM と AFM とでは用いるプローブの外形や材質は異なりますが、作製には電解研磨やシリコンドライエッチングなどの手法が用いられています。どちらの場合においてもプローブ先端の曲率半径が 10nm程度に形成されています。この探針先端は対面する試料表面の部位から相互作用によって得られる情報を取得する役割を担っており、先端形状が分解能を左右します。AFM の場合、図4に示すようにプローブがカンチレバー(片持ち梁)と呼ばれる板ばねの先端に形成されています。カンチレバーは固定端からの長さが 100μm ~ 200μm程度、ばね定数 10-9N/m 程度と微小且つ柔軟な構造でシリコンや窒化シリコンを主な材料としています。

図3 SPMのプローブ

図4 プローブとカンチレバー

「3次元スキャナー(3次元走査素子)」による機械的な走査

SPM はプローブ先端と試料表面とを近接して対向配置し機械的に走査するだけであり、SEM のような電磁界レンズや偏向器などは存在しません。しかし、試料表面との相互作用を得るためにはプローブ先端と試料表面との距離を1nm以下に正確に保持する必要があります。この位置精度を保つために使用されているのが圧電素子(ピエゾ素子)によって構成された3次元スキャナー(3次元走査素子)です。

圧電素子は電子ライターの着火装置などに用いられている身近な材料ですが、電子ライターの場合には正圧電効果を使用しています。この正圧電効果は、ハンマーによって素子の結晶に機械的な歪みを与えることにより、素子に設けられた対面点極間に分極電位差を発生させて放電を誘発させています。この効果を逆に利用したものが圧電アクチュエータです。対面する電極間に高電圧を印加すると素子の特性に応じて縦、横、滑り、などの結晶歪みが発生し、印加電圧の極性に対して伸長や収縮変形が発生します。この素子を組合せて構成されたものが3次元スキャナー(3次元走査素子)となります。 ここでは SPM に用いられている代表的な3次元スキャナーを例として解説します。SPM に使用される圧電セラミクス素子は強誘電体材料を焼結成型したもので、図5に示すような円筒形状をしています。素子内側全面には接地電極(0V)、外面には5分割された電極(X1,X2、Y1,Y2、Z)がそれぞれメタライズされています。

図5 3次元スキャナーの構成

素子全体の特性としては接地電極(0V)に対して外側電極に正電圧を印加した時に伸長し、負電圧を印加した時に収縮します。従って、筒の下端を支持した状態で、X1とX2に逆極性の電圧を加えた場合にはX1電極部分の素材は伸長し、X2電極部分の素材は収縮して素子全体は湾曲を起こすことになります。筒先端での変位量(走査幅)は筒の長さと印加電圧によって決まります。駆動時に印加する走査信号は概ね SEM の静電偏向器に加える信号と同じですが、1nmから数10μmまでの走査を数Vから 200V 程度の印加電圧で実現しています。

このようにXとY電極とに走査信号を加えることで2次元的な走査が可能となりますが、SPM のスキャナーには動作上で最も重要な働きをするZ電極が設けられています。この先端部の全周にわたって設けられた電極部分の素子が印加電圧に対してZ方向に 10nm/V 程度の極めて微小な伸縮を実現しています。Z電極は後述するプローブと試料間の微小な距離制御を行なうフィードバック回路の系内で駆動されます。

サーボ技術(フィードバック制御)

プローブと試料間の距離制御にはサーボ技術が重要な役割を果たしています。

サーボ技術(フィードバック制御)は電気機器、機械等を目標からのズレを補正しながら運転するための制御技術です。

図6 フィードバック回路

飛行機の自動操縦を想像してもらうと・・・・例えば目標地に向け一定速度で対地距離を保って自動操縦する命令を与えたとすると、飛行機は高度計やレーダーを逐次参照して対地距離を測定し、高度が上がれば操縦桿でフラップを調整して下降し、航路に山岳が接近すれば接近速度を見越して同様に所定の高度まで上昇するでしょう・・・・

SPM での走査および試料表面とプローブ間の距離制御動作も飛行機の自動操縦に似た空間的な動きをしています。SPMでは図6に示すようにプローブと試料との距離をトンネル電流や原子間力という物理量から検出して、3次元スキャナのZ電極に距離制御の電圧としてフィードバックする回路が形成されています。なお、ここでは触れませんが、SPMはこの制御をnm以下の精度で実行するために、各信号ラインのノイズ低減や系内外からの振動の抑制などにも十分な配慮がなされています。

原子間力顕微鏡「AFM」の動作原理

AFM は試料の導電性の如何を問わず測定が行なえるため、近年では STM を凌ぐ頻度で利用されています。さらに AFM は派生的な測定手法となる摩擦力顕微鏡(FFM)、マイクロ粘弾性顕微鏡(VE-AFM)、磁気力顕微鏡(MFM)、表面電位差顕微鏡(SKPM)など多彩なモードを備えているため、このような情報についても各分野で重要視されてきています。

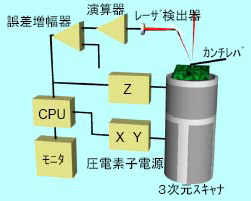

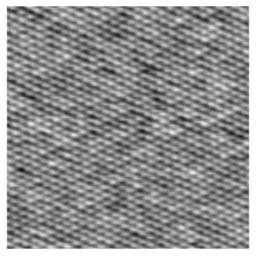

さて、それでは具体的に AFM がどのように構成されているかについて説明します。 まず、AFMの最も基本的な構成を図7に示します。AFMはプローブと試料表面間に作用する原子間力(引力・斥力)をカンチレバーのたわみから検知する構成で、カンチレバー先端に照射したレーザ光線の反射スポットを位置検出器で検出しています。この光学検出系は“光てこ法"を利用したもので、カンチレバーの微小な変位を検出器上に拡大投影して検出しています。検出器には図7のような分割形検出器を使用し、A,Bそれぞれの検出信号量の差(A-B)を演算回路によって演算することで位置情報を得ています。つまり、カンチレバーの先端が上下に変位し反射スポットの位置がずれると検出信号量の差(A-B)の演算結果に変化が生じます。誤差増幅器はこの結果を受けて基準位置からの誤差が最小となる出力を圧電素子駆動電源(Z駆動部)に送っています。このフィードバック回路によって、例えばカンチレバーが上方に変位した場合にはZ圧電素子が縮み、カンチレバーの姿勢が基の位置に戻ります。 このようにAFMは探針と試料間に作用する原子間力を一定に保持するフィードバック制御下で試料表面上を走査し、この時のZ駆動電圧を距離換算したデータに基づいて凹凸情報として画像化しています(図8)。

図7 AFMの基本構成

図8 MICA表面のAFM像

原子間力顕微鏡「AFM」の測定モード

原子間力顕微鏡の測定モード

現在AFMには、コンタクトモードAFM以外にいくつかの測定モードと検出方法が存在していますが、それぞれに長所や短所を持ち合わせており、測定対象の表面状態や検出情報に応じて使い分けが行われています。

AFMの測定方法を大別すると、試料表面と探針間の原子間斥力を用いて観察・測定する"コンタクトモード"および“ACモード"と、試料表面と探針間の原子間引力を検出する"ノンコンタクトモード"に分けることができます。

コンタクトモードAFM

ACモードAFM

ノンコンタクトモードAFM

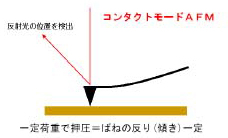

図9 コンタクトモードAFM

コンタクトモードAFMは、図9に示すようにばね定数の小さな柔らかいカンチレバを用いて探針を一定の力で接触させながら走査するモードです。ばね定数の定まったカンチレバの先端は加わる力に応じて略線形に変位するため、この変位をカンチレバ先端に照射したレーザの反射スポットの位置から検出しています。そしてこの位置(カンチレバの傾き)を一定に保つように Z圧電素子をフィードバック制御しながら走査することで表面の凹凸を測定しています。実測定においては探針と試料が接触している状態で押圧力が最も弱くなるように調整することで、原子間斥力領域での接触を実現しています。しかし、常に一定の力で試料に探針が接しているため、有機材料や生体試料のような軟質試料を観察する場合に表面を破壊してしまう可能性があるため、カンチレバの選定に配慮が必要となります。

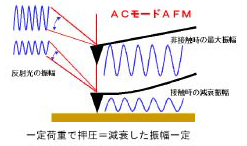

図10 ACモードAFM

ACモードAFMは図10にしめすようにカンチレバの先端を強制的に振動させた状態で試料に接触させ、この時の振動振幅を一定に保つようにZ圧電素子をフィードバック制御しながら走査することで表面の凹凸を測定しています。カンチレバはカンチレバの基板固定部分に構成された圧電素子(振動子)によって加振されます。カンチレバの探針を試料に接触させた場合、押圧力に応じて振動振幅が減衰します。この減衰分が試料に負荷として試料に加わりますが、常に同じ強さで試料表面に接しているコンタクトモードと比較して周期的に力が加わるACモードの方が低ダメージで表面観察を行なえます。そのため、ACモードAFMは有機材料や生体試料のような軟質試料から硬質の試料まで幅広く適用できます。

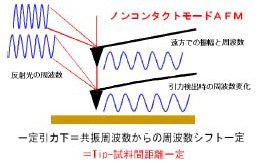

図11 ノンコンタクトモードAFM

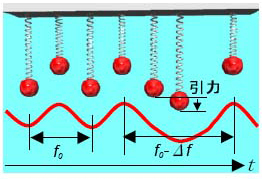

図12 吊り下げばねの単振動モデル

ノンコンタクトモードAFMはプローブ-試料間に働く“原子間引力"を一定に保つように Z圧電素子をフィードバック制御しながら走査することで表面の凹凸を測定しています。ACモードAFMはカンチレバの固有振動数付近の周波数で強制的にカンチレバを加振していますが、図11に示すようにノンコンタクトモードAFMでは自励発振方式でカンチレバを振動させています。本来、カンチレバは加振をしない状態でも固有振動数で振動しており、この振動は光てこ光学系で検出可能です。自励発振方式は検出された信号の周波数成分をカンチレバの加振用素子にフィードバックして加振を増長させるもので、カンチレバの自由振動が規制されない限り発振が継続します。

ノンコンタクトモードAFMでは固有振動数の周波数変化から引力を検出しています。 図12に示す吊り下げばねの単振動モデルのように、引力を受けた場合には振動周期が基本振動に対して長くなる(周波数が低くなる)。ノンコンタクトモードAFMのフィードバック回路はこの周波数を一定に保つように Z圧電素子をフィードバック制御しながら走査することで非接触での表面凹凸の測定を行っています。