FIB薄膜試料のイオンスライサ仕上げ法

日本電子news Vol.47 No.9

はじめに

FIBによるTEM薄膜試料作製は、サブミクロン以下の高い位置精度で薄膜試料を作製できる上、熟練のテクニックが不要である。しかしながら、FIBで作製した薄膜試料は、Arイオンミリング法で作製した薄膜試料と比べて、Gaイオンビームによる試料ダメージが多い。

そこで、FIBによる薄膜試料作製の利点を残しつつ、作製した薄膜試料の質を向上させるために、FIB加工後にイオンミリング薄膜試料作製装置であるイオンスライサにより低加速電圧でArイオン照射を行う"イオンスライサ仕上げ法"を開発し、その効果の検証を行ったので報告する。

FIB、イオンスライサによる薄膜試料作製法の概要

FIB薄膜試料のイオンスライサ仕上げ法は、FIBとイオンスライサの両者を使用する手法であるが、それぞれ単体で薄膜試料作製が行える装置である。イオンスライサ仕上げ法の説明の前に、FIBとイオンスライサそれぞれの薄膜試料作製法を説明する。

FIBによる薄膜試料作製手順(バルクピックアップ法)

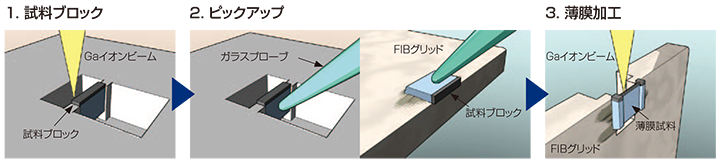

FIBによる薄膜試料作製手法であるバルクピックアップ法[1]は、FIBグリッドを使用して薄膜加工を行う手法である。バルクピックアップ法は、Fig.1に示すような作製手順であり、下記のような特長を持っている。

- バックサイドなどの違った方向からの薄膜加工が簡単に行える。

- 断面観察用および平面観察用の試料作製が簡単に行える。

- TEM観察後にFIBにより再加工が行える。

- 磁性材料のTEM観察可能な試料作製が行える。

Fig. 1 FIBによる薄膜試料作製プロセス

- FIB 加工により試料の観察したい個所を含む試料ブロックを切り出す。 試料ブロックの大きさは、幅10~20μm、厚み2~10μm、高さ10μm程度にする。

- 試料をFIBから出してピックアップシステムに移し、試料ブロックをピックアップし、FIB グリッド上に固定する。試料ブロックの固定は、エポキシ樹脂を使用する。

- FIB加工によりTEM観察が行える厚みまで薄膜加工を行う。

イオンスライサによる薄膜試料作製手順(イオンスライサ法)

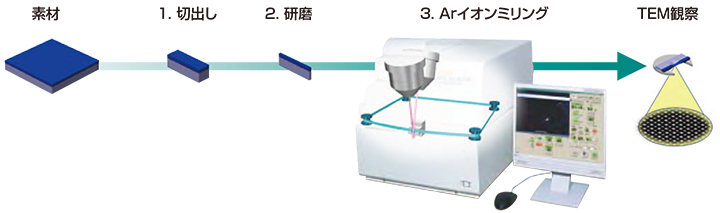

イオンスライサ法はマスキングベルトの遮蔽効果により薄膜化を行う新しい発想の薄膜試料作製法である[2]。Fig.2のような手順で試料作製を行うイオンスライサ法は、下記のような特長を持つ。

- 鏡面研磨やディンプルグラインダ処理をする必要がなく、矩冊状に試料を加工するだけでイオンミリング処理が行える。

- 予備研磨が容易であるので、短時間で試料作製が可能であり、個人差が出にくい。

- 柔らかい金属材料などでも歪が入りにくく、研磨時の破損も少ない。

- マスキングベルトの遮蔽効果により薄膜化を行うため、硬度差の大きい試料や複合材料、脆い試料の薄膜作製も行える。

Fig.2 イオンスライサによる薄膜試料作製プロセス

- 試料を約2.8 mm×0.8 mm の大きさに切り出す。

- 機械研磨などにより、試料の厚さを0.1 mm程度になるように調整する。

- 試料ホルダーにセットし、Arイオンミリングにより薄膜加工を行う。

FIB薄膜試料のイオンスライサ仕上げ法

FIB薄膜試料のイオンスライサ仕上げ法は、FIBにより薄膜試料を作製した後、イオンスライサを用いて、低加速電圧のArイオンビームで仕上げ加工を行う手法である。本手法により低加速電圧のArイオンビームを照射することで、FIB加工時にできたGaイオンによるダメージ層(アモルファス層)を除去することができる。

イオンスライサ仕上げ法の特長

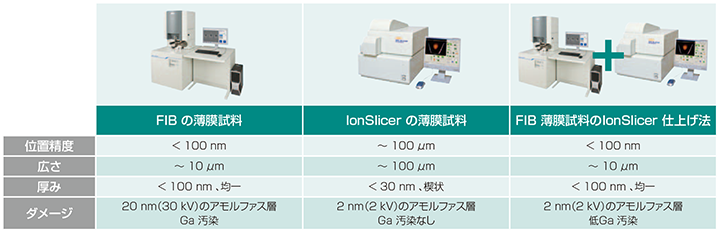

Table1に、FIBおよびイオンスライサで作製した薄膜試料とFIB薄膜試料のイオンスライサ仕上げ法で作製した薄膜試料の特長を示す。FIBで作製した薄膜試料とイオンスライサ法で作製した薄膜試料は異なる特長を持つ。FIBにより作製した薄膜試料の特長は、優れた加工位置精度と均一な膜厚である。一方、イオンスライサで作製した薄膜試料の特長は、FIBで作製した薄膜試料より薄い試料ができる上、ダメージが少なく、Gaイオンによる汚染が無い点である。イオンスライサ仕上げ法で作製した薄膜試料では、FIBの優位な点である加工位置精度や薄膜試料の形状はそのまま保ちつつ、試料ダメージを低く抑えることができる。そのダメージの量はイオンスライサ法で作製した薄膜試料と同等であり、FIBで作製した薄膜試料の質を向上させることができる。

Table 1 イオンスライサ仕上げ法の薄膜試料の特長

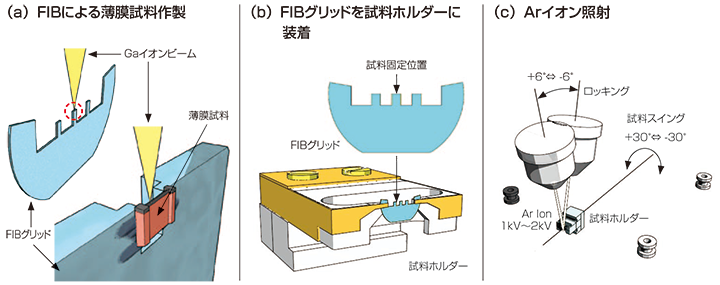

イオンスライサ仕上げ法の薄膜試料作製手順

FIB薄膜試料のイオンスライサ仕上げ法の試料作製手順を説明する。

- FIBのバルクピックアップ法により薄膜試料を作製する(Fig.3-a)。この時、FIBグリッドの中央部付近で薄膜試料を作製する。

- 作製した薄膜試料が固定されているFIBグリッドをイオンスライサの専用試料ホルダーに装着する(Fig.3-b)。専用試料ホルダーに関しては、次節で詳しく説明する。

- イオンスライサによりArイオン照射を行う。この時、マスキングベルトは使用せずに、1~2kVの加速電圧で加工を行う(Fig.3-c)。

Fig.3 イオンスライサ仕上げ法の薄膜試料作製プロセス

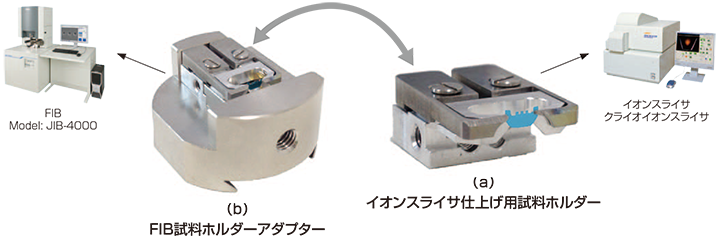

イオンスライサ仕上げ用試料ホルダーの作製

FIBで作製した薄膜試料に対しイオンスライサを用いてArイオン照射を可能にする専用ホルダー(イオンスライサ仕上げ用試料ホルダー)を開発した。(Fig.4-a)。本ホルダーは、FIBグリッドをクリップ方式により簡単に取り付けることができる。また、併せて開発したFIB試料ホルダーアダプター(Fig.4-b)を使用することにより、日本電子製FIBにFIBグリッドを取付けた本ホルダーをそのまま挿入することができ、FIBによる薄膜試料作製が可能である。FIBによる薄膜試料作製後、本ホルダーをアダプタから取り外すことで、イオンスライサに取り付けることができ、そのままArイオン照射することができる。この一連の作業をピンセットで搬送することなく簡単に作業が行える。

Fig.4 イオンスライサ仕上げ用試料ホルダー

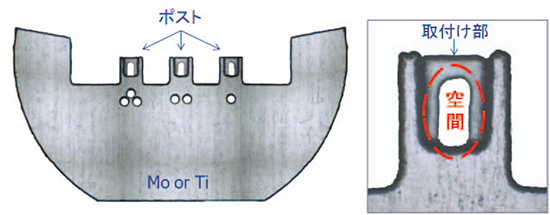

特殊形状FIBグリッドの作製

イオンスライサ仕上げ法の最も重要なポイントは、試料近辺の試料台や試料そのもの等に照射されたArイオンで研磨された削りカスが試料に再付着するという現象(リデポジション)を防ぐことである。リデポジションは主に薄膜試料が固定されているFIBグリッドから発生する。リデポジションを抑制するためには、試料を固定するFIBグリッドの形状を工夫することと、試料のFIBグリッドへの固定方法を工夫する必要がある。我々は、Fig.5に示すような特殊形状のFIBグリッドを作製した。このFIBグリッドは、Arイオン照射で研磨されにくいMoまたはTiで作製し、さらに、Ar照射時にこのFIBグリッドからのリデポジションを抑制するため、Fig.5のようにポストの試料固定部の直下に大きな空間を設けた。

Fig.5 特殊形状FIBグリッド

評価

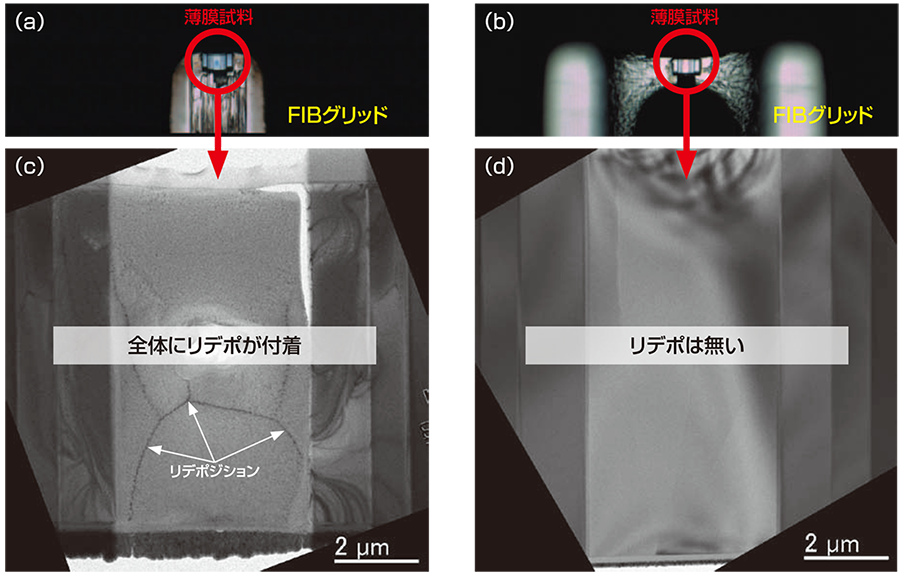

リデポジションの評価

Mo製の特殊形状FIBグリッドと市販のCu製FIBグリッドでFIBにより作製した薄膜試料のイオンスライサ仕上げを実施した(試料:Si単結晶。Ar照射条件:2kV, 10min)。TEM観察(加速電圧:200kV)により、作製した薄膜試料のリデポジションの比較評価を行った。市販のCu製FIBグリッドを使用した試料には、Cuグリッドからのリデポジションと思われるライン状に連なった斑点が無数に観察された(Fig.6-a)。一方、Mo製の特殊形状のFIBグリッドを使用した試料では、このような斑点は観察されなかった(Fig.6-b)。以上の結果より、特殊形状FIBグリッドを使用することにより、リデポジションの無いイオンスライサ仕上げが可能であることが分かった。

Fig.6 FIBグリッドの違いによるリデポジションの比較(TEM像)

(a)(c)市販のCu製FIBグリッドを使用。試料に多数のライン状の斑点が観察された。(b)(d)Mo製の特殊形状FIBグリッドを使用。ライン状の斑点は観察されない。

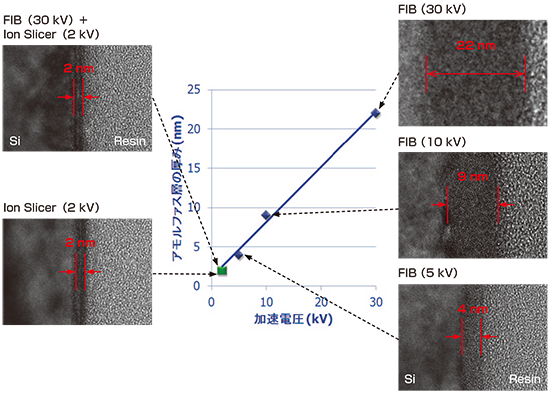

アモルファス層の評価

イオンスライサ仕上げ法における試料ダメージの除去効果を確認するため、本手法で作製した薄膜試料のアモルファス層の厚みを測定した。試料にはSi単結晶を用い、FIBにより加速電圧30kVで作製した薄膜試料を、イオンスライサにより加速電圧2kVで5minArイオン照射を行った。さらにその薄膜試料の断面加工を行い、TEM観察(加速電圧:200kV)により、最表面に形成されたアモルファス層の厚みを測定した。比較のため、FIB加工のみで作製した薄膜試料(最終加工の加速電圧5kV、10kV、30kV)とイオンスライサのみで作製した試料(最終加工の加速電圧2kV)についてもアモルファス層の厚みを測定した。

測定結果をFig.7に示す。加速電圧30kVのFIBのみで作製した試料のアモルファス層の厚みは22nmであったのに対し、本手法で作製した試料のアモルファス層の厚みは2nmと減少しおり、FIB加工により発生したアモルファス層が効果的に除去されていることが分かる。また、イオンスライサのみで作製した試料のアモルファス層の厚みも2nm程度であるので、イオンスライサ仕上げ法で作製した薄膜試料のクォリティーは、Arイオンミリング法で作製した試料と同等であることが分かった。

Fig.7 アモルファス層の厚み 試料:Si単結晶

様々な試料への応用

これまで説明したイオンスライサ仕上げ法の検証を、LED(GaN)、GaAs(量子井戸)、Si単結晶、SrTiO3単結晶の試料を用いて実施した。以下にその結果を説明する。

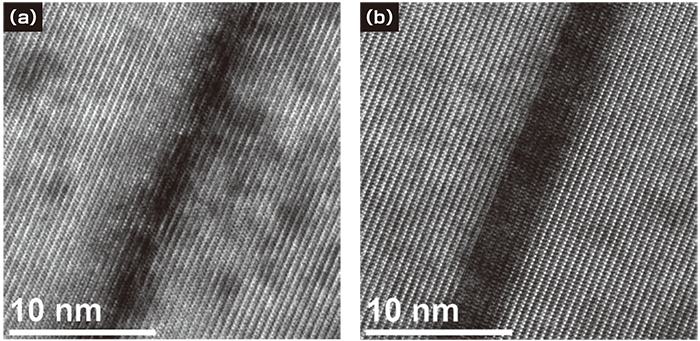

GaN-LED

FIBによって作製した薄膜試料では明瞭なコントラストのTEM像を得ることが困難なGaN-LED試料を用い、イオンスライサ仕上げ法の効果を検証した。本手法で作製した薄膜試料とFIB加工のみで作製した薄膜試料のGaN-LEDの多重量子井戸構造をTEM観察して比較を行った。Fig.8-aにFIB加工のみで作製した薄膜試料のTEM像を示す。この試料は、3kVのGaイオンビームで最終加工を行って作製した。Fig.8-bに本手法で作製した薄膜試料のTEM像を示す。この試料は、FIBの最終加工を加速電圧5kVで実施し、イオンスライサ仕上げは、加速電圧2kVのArイオンビームで5min、さらに1kVで5min実施して作製した。どちらのTEM像も加速電圧200kVで観察を行った。本手法で作製した試料(Fig.8-b)では、 FIBで作製した試料(Fig.8-a)に見られる黒い染み状のコントラストがほとんど無く、量子井戸構造の多層膜の境界も明瞭である。さらに、格子像がより明瞭に観察できた。この結果から、FIBで加工した薄膜試料にイオンスライサ仕上げを行うことにより、試料ダメージの少ない試料が作製できたことがわかる。

Fig.8 GaN/AlGaN多重量子井戸構造のTEM像

(a) FIBのみ(最終加工3kV)で作製した試料。(b) FIB(最終加工5kV)+イオンスライサ仕上げ(2kV & 1kV)で作製した試料。

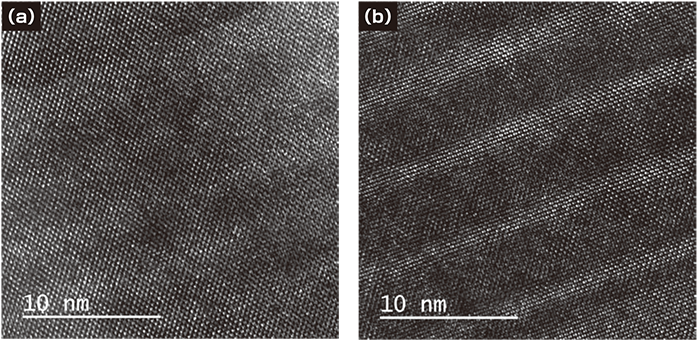

GaAs系多層膜

GaAs系多重量子井戸構造の試料を用い、イオンスライサ仕上げ法の効果を検証した。本手法で作製した薄膜試料とFIB加工のみで作製した薄膜試料のGaAs系多重量子井戸構造をTEM観察して比較を行った。Fig.9-aにFIB加工のみで作製した薄膜試料のTEM像を示す。この試料は、3kVのGaイオンビームで最終加工を行って作製した。Fig.9-bに本手法で作製した薄膜試料のTEM像を示す。この試料は、FIBの最終加工を加速電圧30kVで実施し、イオンスライサ仕上げは、加速電圧2kVのArイオンビームで7min Arイオン照射を行い作製した。どちらのTEM像も加速電圧200 kVで観察を行った。本手法で作製した試料(Fig.8-b)では、FIBで作製した試料(Fig.9-a)よりも量子井戸構造の多層膜の境界や格子像が明瞭に観察できた。イオンスライサ仕上げ法により、低ダメージの薄膜試料が作製できたことがわかる。

Fig.9 GaAs系多重量子井戸構造のTEM像

(a) FIBのみ(最終加工3kV)で作製した試料。(b) FIB(最終加工30kV)+イオンスライサ仕上げ(2kV)で作製した試料。

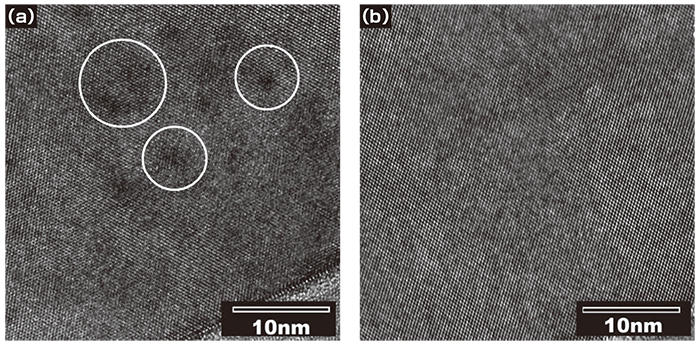

Si単結晶

試料としてSi単結晶を用い、イオンスライサ仕上げ法のダメージ層除去の効果を検証した。先ず、FIBにより薄膜試料を作製し、 TEM像観察(加速電圧:200kV)を行った(Fig.10-a)。この試料は30kVのGaイオンビームで加工し作製した。その後、イオンスライサ仕上げを行い、TEM像観察を行った(Fig.10-b)。イオンスライサ仕上げの加工条件は、加速電圧2kVのArイオンビームで7minである。イオンスライサ仕上げ前のTEM像には図の丸印で示したような黒い染み状のコントラストがある。一方、イオンスライサ仕上げ後では、黒い染み状のコントラストが消えている。この結果から、イオンスライサ仕上げを行うことにより、Gaイオンによる試料ダメージが除去されていることがわかる。

Fig.10 Si単結晶のTEM像

(a) FIB加工(30kV)で作製した試料。(b) (a)の試料をさらにイオンスライサ仕上げ(2kV)を実施。

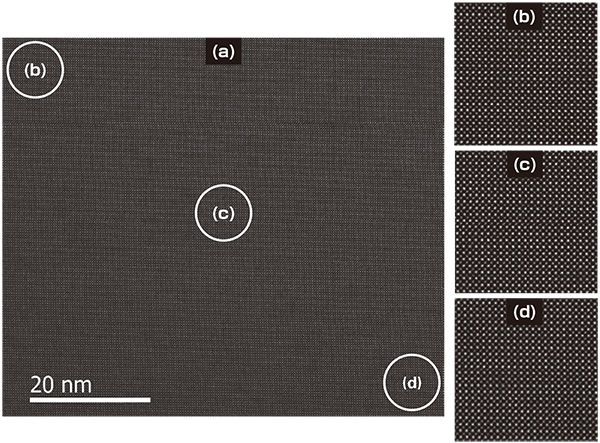

SrTiO3単結晶

SrTiO3の薄膜試料をイオンスライサ仕上げ法により作製した。加工条件は、FIBの最終加工を加速電圧5kV、イオンスライサ仕上げは、加速電圧2kVのArイオンビームで5min、さらに1kVで10minである。Fig.11に、JEM-ARM200Fで観察したSTEM-HAADF像(加速電圧:200kV)を示す。広い範囲にわたり、均一で明瞭な高分解能HAADF像が得られていることから、この試料は均一な厚さで、ダメージも少ないことを示している。この結果より、 FIB試料のイオンスライサ仕上げ法は、FIB加工による均一な膜厚の特長とイオンスライサ仕上げによる低ダメージの特長を合わせ持っていることが確認できた。

Fig.11 SrTiO3単結晶のSTEM-HAADF像

(a) FIB(最終加工5kV)+ イオンスライサ仕上げ(2kV & 1kV)で作製した試料。(b)(c)(d)画像(a)の中のそれぞれの箇所の拡大像。

まとめ

FIBで作製した薄膜試料に、イオンスライサを使用して低エネルギーのArイオンを照射することにより、より高品質な試料作製ができることが分かった。さらに、特殊形状FIBグリッドやFIB -イオンスライサ共通ホルダーの開発により、FIBからイオンスライサへの試料の受け渡しが簡単になり、作業効率を向上させることができた。イオンスライサは、それ単体で高品質な薄膜試料を作製できる装置であるが、ピンポイントで狭い領域を狙って薄膜試料を作製することができない。FIBは簡単に特定部位の薄膜試料を作製することができるが、Gaイオンによるダメージ層の形成は避けることができない。FIB試料のイオンスライサ仕上げ法は、この両者の特長を生かした試料作製法である。イオンスライサやFIB、もしくはイオンスライサ仕上げ法など、試料の性質や解析目的により適した手法を選択することで、より多くの種類の試料をより簡単により高品質に作製することが可能であると考える。

参考文献

- [1] 鈴木,柴田,奥西,遠藤,久芳:日本金属学会誌 第68巻 第5号(2004) 293-198

- [2] Yasuhara, A. ; Jeol News , 40, 46-49 (2005).

- このページの印刷用PDFはこちら。

クリックすると別ウィンドウが開きます。

PDF 695KB