3Dプリンターによる銅の造形:技術的課題と解決アプローチ

銅はその優れた物理的特性から熱交換器や送電線など、さまざまな分野で使用されています。

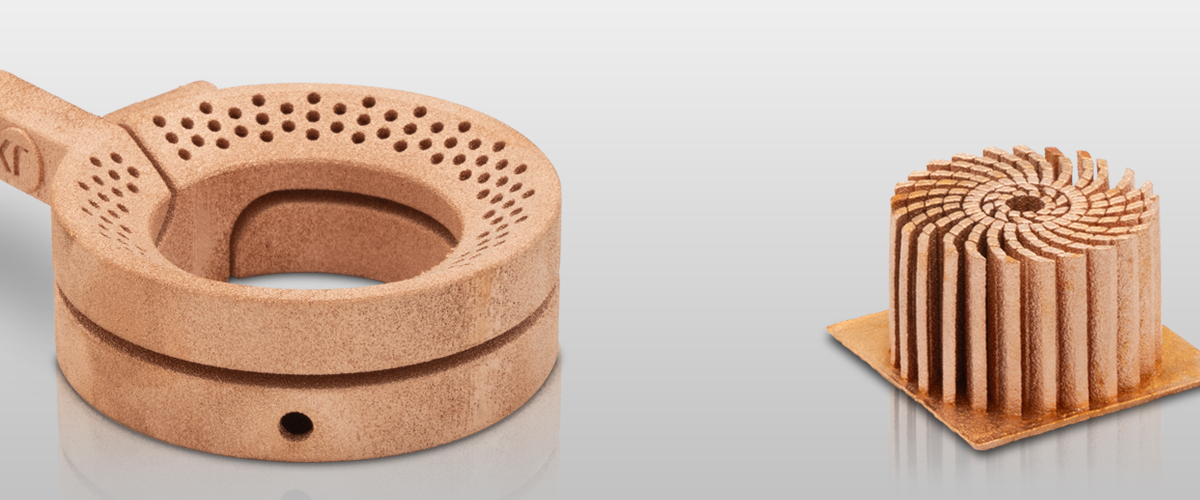

3Dプリンターによる銅の積層造形では従来の製造方法では実現できなかった複雑な形状を作製することができ、近年注目が集まっています。

本コラムでは、3Dプリンターによる銅の造形についてわかりやすく解説します。

1. 3Dプリンターによる銅の造形が注目されている理由とは?

銅は高熱伝導率、高電気伝導率、優れた展延性等の物理的特性を有しており、近代産業で欠かすことの出来ない材料になっています。例えば、熱交換器は高い熱交換効率を求めるので内部配管に銅パイプを用いることがあります。また、優れた電気伝導率を有するのでプリント基板のパターンや送電線に銅を用います。

さらに、近年ではSDGsに代表されるようにその事業の継続性を重要視する考えが広まっています。そこで3Dプリンターが活躍すると考えられます。熱交換器や電気伝導率のさらなる効率化に3Dプリンターが寄与すると考え、多くの企業や研究機関が銅の積層造形に注目をしています。3Dプリンターでは自由に形状を作製できます。切削や切断、プレスといった従来の工法では不可能な形状を得ることが可能です。実例として電気自動車のモーターに使用するコイルのヘアピン部品を3Dプリンターで作製することでより効率の良いモーターを実現できないか多くの企業が検討をしています。モーターの効率が向上すれば電気自動車の巡行距離は向上するでしょう。また、高効率にエネルギーを使用できるということは火力発電所から排出される二酸化炭素量を削減することにもつながります。まさにSDGsで掲げている持続可能な事業に近づくことになります。熱交換器等についても同様です。自由形状を活かした高効率な製品の登場により、結果として一次エネルギーの低減につながり環境負荷の低い産業を実現することにつながります。

2. 銅を造形できる3Dプリンターの種類

原料粉末に銅または銅合金を使用することが可能な3Dプリンターは種類別に以下のように分類することができます。

- パウダーベッド(PBF)方式(レーザー/電子ビーム)

- DED方式

- FDM方式

- バインダージェット方式

各造形方式の特徴は以下のコラムで説明していますので、こちらをご覧ください。

銅の造形には一般的にはパウダーベッド方式の3Dプリンターが使われることが多いです。銅合金に関しては熱源にファイバーレーザーを用いたレーザー方式(LB-PBF)が多く採用されています。一方純銅の場合は、ファイバーレーザーでは波長域の光を5%程度しか吸収しないため、熱源に電子線を用いた電子ビーム方式(EB-PBF)が採用される傾向があります。

3. 3Dプリンター用の銅材料比較

3-1. 純銅と銅合金の比較

| 比較項目 | 純銅 | 銅合金 |

|---|---|---|

| 電気伝導性 | 高い(銀に次いで2番目に高い) | 高いが純銅よりは低い |

| 熱伝導性 | 高い(銀に次いで2番目に高い) | 高いが純銅よりは低い |

| 機械的強度 | 低い | 純銅より高いものが多い |

| 耐熱性 | 比較的低い | 純銅よりは高いものが多い |

| 3Dプリンターによる造形 | 難しい(電子ビームや高出力レーザー、グリーンまたはブルーレーザーによる造形が必要) | 造形しやすいものが多い |

金属3Dプリンターで使用される銅材料は大きく分けて「純銅」と「銅合金」があります。それぞれ異なる特性を持ち、用途に応じて適した材料が選ばれます。

純銅は非常に高い電気伝導性と熱伝導性を持ち、高電流を流すバスバーや電極、ヒートシンクなどに適しています。これらの用途では、電気や熱を効率よく伝えることが求められるため、純銅の性質が活かされます。ただし、純銅は高温での強度が低下しやすく、約300℃を超えると酸化が進むため、高温環境での使用には注意が必要です。また、レーザー方式での造形は難しく、電子ビーム方式の方が安定した造形が可能です。一方、銅合金は純銅に比べて機械的強度や耐熱性が向上しており、高温環境下での使用や耐摩耗性が求められる部品に適しています。例えば、クロム・ジルコニウム系銅合金(CuCrZr)は高温下でも強度を維持しやすく、ロケットノズルや自動車のエンジン部品などの用途で用いられます。また、ニッケル銅合金(Cu-Ni)は耐酸化性が高く、海洋環境で使用されることが多いです。銅合金は純銅ほどの熱伝導性や電気伝導性はありませんが、強度や耐熱性の向上により幅広い用途に対応できます。また、レーザー方式でも造形しやすいため、3Dプリンターでの製造を考える場合には純銅よりも扱いやすいというメリットがあります。

3-2. 粉末材料とワイヤー材の比較

| 比較項目 | 粉末 | ワイヤー |

|---|---|---|

| 主な造形方法 | パウダーベッド方式 DED方式 |

DED方式 |

| 造形精度 | 高精度 | やや低い |

| 造形速度 | 比較的遅い | 速い |

| 材料管理 | 適切な粉塵対策、密閉容器で乾燥環境を維持する必要がある | 酸化・湿度対策は必要だが粉末ほど厳密な管理は必要ではない |

| 材料ロス | 一定量の未使用粉末が発生 | 未使用材料はほとんど残らない |

材料の形状で分類すると「粉末」と「ワイヤー」が代表的です。

銅粉末はパウダーベッド方式やDED方式、バインダージェット方式で使用され、特にパウダーベッド方式では高密度で細かな形状や複雑な形状を造形できることが特徴です。粉末材料は均一な品質を確保しやすく、純銅や銅合金の特性を最大限に引き出すことが可能です。しかしながら、造形速度がやや遅く、粉末の取り扱いや管理が難しい面もあります。さらに、粉末の再利用や保管には注意が必要で環境管理や安全対策も求められます。

一方、ワイヤー材料は、DED方式で使用されます。特に熱源にアーク放電を用いるものはワイヤーアーク積層造形(WAAM)と呼ばれます。ワイヤー材料を使用する方式は粉末材料と比較して積層速度が速く、大型部品の製造や補修作業に適しています。ワイヤーは材料供給が安定しており、コスト面でも優れています。特に大きな部品の造形や迅速な製造が求められる場合には大きな利点となります。その他には、銅粒子を混ぜ込んだフィラメントを原材料に使用した熱溶融積層方式(FDM)があります。

4. 銅の3D造形の課題と解決策

金属3Dプリンターを用いた銅の造形にはいくつかの課題があります。ここでは3つの課題について取り上げ、それぞれレーザー方式と電子ビーム方式による解決策を示します。

課題1: 純銅の反射率の高さ

純銅は金属表面の反射率が高いため、一般的に使用されるファイバーレーザーではエネルギー吸収効率が低く溶融が難しいとされています。

この課題の解決策として、「レーザーの波長を変更」「レーザーの出力を増加」「電子ビーム式の採用」の3つをご紹介します。

・レーザーの波長を変更

銅のレーザー吸収率は、波長によって大きく変わります。

赤外線レーザーの吸収率は5%程度しかありませんが、波長の短いグリーンレーザーやブルーレーザーではエネルギー吸収率が高くなるため、溶融させやすくなります。

ただし、グリーンレーザーやブルーレーザーでは高出力を得ることが難しいこともあり、それらを搭載した3Dプリンターの機種はまだ多くはありません。

・レーザーの出力を増加

レーザーの出力を上げエネルギー密度を高めることで、ほとんどが反射される場合であっても局所的に溶融させることが可能になります。

・電子ビーム方式の採用

電子ビームはエネルギー変換効率が80%以上と高効率のため、純銅の造形を行う場合はレーザーより向いていると言えます。純銅は熱伝導率が高く、溶融してもすぐに冷却されて凝固してしまうため、レーザーでは高密度にすることが困難ですが、電子ビームは高出力で高効率な上、予熱を行うホットプロセスのため高密度造形が可能となります。

課題2: 酸化による品質低下

銅は酸素と反応しやすく、造形時に酸化銅が生成されると、強度低下や導電性の低下につながってしまいます。造形時の酸化を抑えるための対策として、レーザー方式ではアルゴンや窒素などの不活性ガス環境下での造形、表面処理が施された粉末材料の使用などがあります。

一方、電子ビーム方式では真空環境下で造形を行うため、酸化の影響を最小限に抑えることができます。

課題3: 残留応力による反りや割れの発生

残留応力とは、外力を除去した後でも材料の内部に残る力のことを指します。

3Dプリンターで金属を造形すると、加熱と冷却が繰り返されることで材料が膨張・収縮します。このとき、一部が早く冷えて縮もうとしても、周りの部分がそれを妨げるため、内部に引っ張られる力や押される力が残ります。これが残留応力です。

造形物に残留応力が蓄積されると反りや割れの原因となります。

残留応力による変形を低減させる解決策としては、造形時に予備加熱をして溶融時と冷却時の温度差を小さくする方法、造形対象の形状や造形する角度、サポート材の付け方を工夫することで全体の変形をコントロールする方法、レーザーの走査方向を工夫することにより残留応力の局所的な異方性を活用する方法などがあります。

参考)

早稲田大学理工学術院基幹理工学部."金属3Dプリンティングの残留変形を低減".

早稲田大学.2022-10-17.

https://www.waseda.jp/top/news/84340

電子ビーム方式では、高出力の電子ビーム源を高速に走査し、パウダーベッド面全域の予熱を行うことができます。結果として、造形物内部の残留応力を緩和させることができ、歪みやクラックを抑えることができます。

5. 銅の3D造形の活用事例

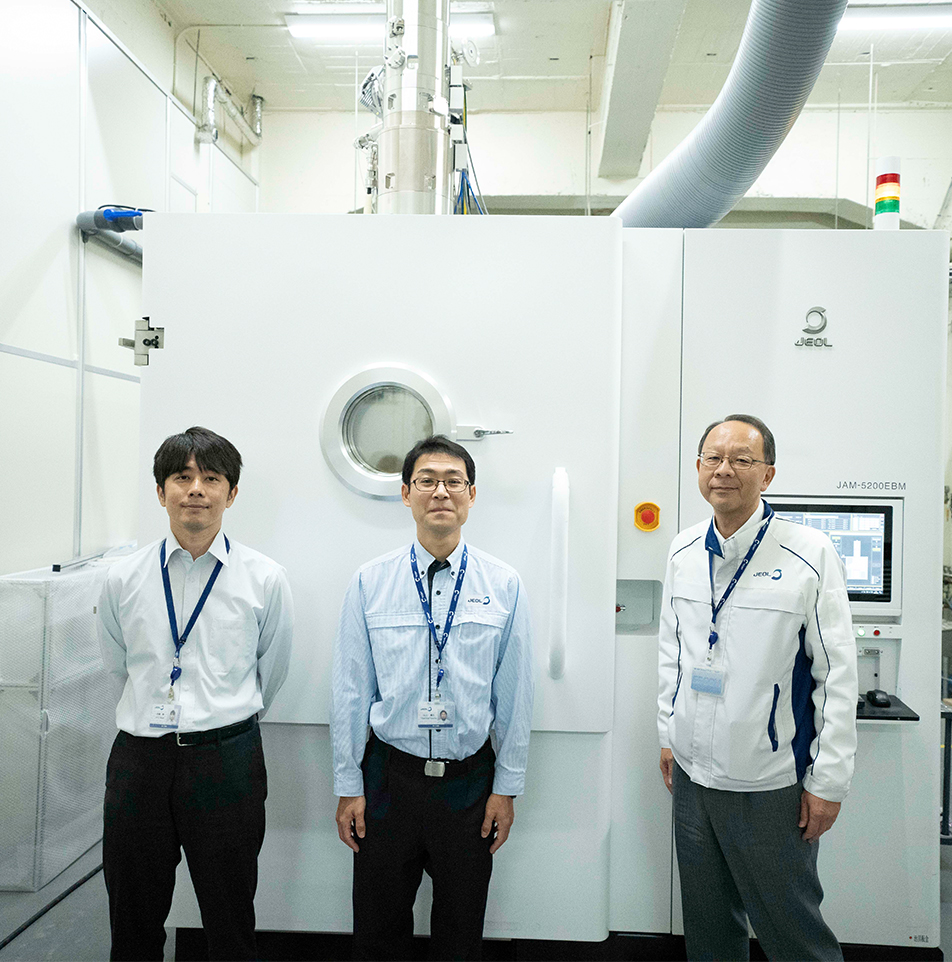

銅合金ではなく純銅にこだわり、電子ビーム方式の金属3Dプリンターを導入した日本電子工業様の事例をご紹介します。

日本電子工業株式会社様~高周波焼入れ技術の進化を支える金属3Dプリンター

日本電子工業株式会社は、高周波焼入れ技術の分野で長年の実績を持ち、金属積層造形技術を採用することでさらなる進化を目指しています。今回のインタビューでは、日本電子工業が金属3Dプリンターを導入した経緯や今後の展望、日本電子に寄せる期待について詳しくお話を伺いました。

6. まとめ

銅はその優れた特性から幅広い分野で活用されており、近年、金属3Dプリンターで造形された銅部品も利用されるようになってきました。しかし、銅の造形においてはまだまだ技術的課題も多く、適切な造形方式、材料形状の選定が求められます。

レーザー方式や電子ビーム方式など、それぞれの方式にメリットがあり、純銅と銅合金、粉末とワイヤーの違いも考慮することで、最適な造形方法を選択すると良いでしょう。

関連製品

JAM-5200EBM 電子ビーム金属3Dプリンター

当社は電子顕微鏡や半導体製造用電子ビーム描画装置で培った電子ビーム技術を応用して電子ビームパウダーベッドフュージョン(EB-PBF)方式の金属3Dプリンター「JAM-5200EBM」を開発しました。パウダーベッドフュージョン方式は他の金属3Dプリンター方式と比べて、高密度で強度が高く、また高精細で複雑な形状も造形することができます。 JAM-5200EBMは造形中の不活性ガス導入が不要で、長寿命カソードを搭載し、高精度な自動ビーム補正技術により再現性の高い生産が可能となっています。レーザー装置では造形が困難な高融点金属や純銅も造形することができます。

開発秘話

日本電子株式会社

日本電子は、1949年の創業以来、これまで最先端の理科学・計測機器、産業機器そして医用機器の開発に邁進してきました。

今では数多くの製品が世界のいたるところで使用され、真のグローバル企業として高い評価を頂いております。

「世界の科学技術を支えるニッチトップ企業」を目指し、ますます高度化し多様化するお客様のニーズに的確にお応えしていきます。

お問い合わせ

日本電子では、お客様に安心して製品をお使い頂くために、

様々なサポート体制でお客様をバックアップしております。お気軽にお問い合わせください。