高出力内蔵形プラズマ銃の応用例:プラズマアシスト蒸着による光学薄膜作製例

1. はじめに

|

近年、光学薄膜市場は家電製品用光学部品を中心に低価格化、高品質化の要求が強まっており、高品質膜成膜装置の活躍が目立つようになってきました。 その様な中、新規システム装置の導入とは別に、既存真空蒸着装置を改造して膜の品質(耐環境性・密着性・硬度)を向上させたいとの要望も増えつつあり、イオン・プラズマ技術の利用が膜の付加価値向上に欠かせないとの認識が広まりつつあります。 光学部品の低価格化と高品質化の両立は難しい状況にありますが、1 バッチあたりの処理量が稼げる大型装置、例えばφ1800 クラスの装置で膜に付加価値が付けられる技術があれば、光学部品の低価格化と高品質化の市場要求に少なからず応えられると考えます。このような見地から、日本電子では既存3kW プラズマ出力仕様の内蔵形プラズマ銃EPG-3010 に加え、大型装置への対応を視野に入れた6kW プラズマ出力仕様の内蔵形プラズマ銃BS-80010 を開発しました。 |

図1 内蔵形プラズマ銃 BS-80010)外観

|

2. 高出力内蔵形プラズマ銃の装置概要

|

高出力内蔵形プラズマ銃の動作原理は既存の3kW プラズマ出力仕様の内蔵形プラズマ銃EPG-3010 と同等の原理となっています。 先ず、タングステンフィラメントからの熱電子放出を利用した直流放電によりプラズマ銃内部でアルゴンプラズマを生成させます。そして、生成されたプラズマ中の電子が引き出し電極が作る電界により加速されて真空室内に照射され、真空室内の蒸発粒子や導入ガスの励起・イオン化に寄与します。 最大出力時の放電電圧は160V、放電電流は38A です。電子ビームを真空室に照射することで、プラズマは真空室の広い範囲に拡散し、真空室内全体に高密度なプラズマを生成させることができます。また、真空室壁と引き出し電極に接続された抵抗B,C を入れ替えて、照射ビームと反射ビームという2つのビーム方式を選択することができます。 |

図2 高出力内蔵形プラズマ銃概念図

|

照射ビーム

ビーム(電子)を真空室壁などのアース面に流す方式で、効率の良いイオン化が期待できる方式です。金属膜のイオンプレーティング成膜など、アース面の導電性が保たれる環境下で安定に放電を維持することができます。

| ビーム(電子)を真空室に照射すると同時に、引き出し電極にビーム(電子)を戻す方式です。このとき、引き出し電極は流れる電流により自己加熱し、電極表面をセルフクリーニングします。この方式は真空室壁などのアース面が絶縁物で覆われるようなイオンプレーティング成膜でも引き出し電極の導電性が保たれているため安定に放電を維持することができます。 |

図3 高出力内蔵形プラズマ銃の反射ビーム

|

3. 内蔵形プラズマ銃(BS-80010)仕様

内蔵形プラズマ銃の主な仕様は以下の通りです。

- 出力最大:6.08kW (放電電圧…160V、放電電流…38A)

- 動作圧力:1×10-2~1×10-1Pa

- 放電ガス:~20ml/min(Ar)

- 冷却水:7L/min~(水温25℃以下)

4. 応用例(BS-80010)

高出力内蔵形プラズマ銃(BS-80010)は光学薄膜市場向けプラズマ発生装置(専用機)として開発されたコンポーネント製品であり、既存や新規の真空蒸着装置に実装し、真空内に高密度プラズマを生成させ、イオンプレーティング法による成膜を行うことで膜に付加価値を付けることを主な用途としています。

ここで、光学メーカーの協力のもとにφ1800 真空蒸着装置でのイオンプレーティング成膜を行い、その効果の有無を評価しましたので以下にご紹介いたします。

4.1 実験条件

φ1800 真空蒸着装置の扉床面に内蔵形プラズマ銃(BS-80010)を設置してプラズマビームを成膜空間に照射するようにビーム照射角度を調整し、真空蒸着法と同じ到達圧力、基板設定温度、成膜速度として各種成膜実験を実施しました。

4.2 単層膜屈折率

|

基板ドームの中心から外周部にかけて等間隔に12 枚の硝子基板をセットし、Ta2O5単層膜の屈折率と基板分布について調べた結果を図4 に示します。真空蒸着法の比較データを図4 に載せていませんが、内蔵形プラズマ銃(BS-80010)を利用したイオンプレーティング法での結果は、真空蒸着法よりも高い屈折率が得られ、基板分布は真空蒸着法と同等の結果となっています。 |

図4 Ta2O5単層膜の屈折率と基板分布 |

4.3 多層膜波長シフト

|

図5 にSiO2 / Ta2O5多層膜(19 層)の波長シフトを示します。波長シフトは室温と100℃加熱(温風)での評価としています。図5 より真空蒸着法では短波長側に6nm~13nm 波長シフトしているのに対し、内蔵形プラズマ銃(BS-80010)を利用したイオンプレーティング法では基板ドーム全面にわたって波長シフトが少なく押さえられています。 |

図5 SiO2 /Ta2O5多層膜(19 層)の波長シフト |

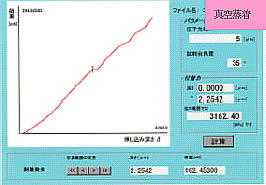

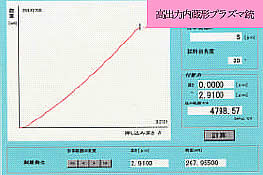

4.4 多層膜付着力

4.3 項の成膜サンプルをNEC 三栄製薄膜物性評価装置(MH4000)で多層膜の付着力測定をした結果を図6 に示します。図6 より内蔵形プラズマ銃(BS-80010)を利用したイオンプレーティング法は真空蒸着法より付着力が強くなっている結果となっています。

|

|

| ●真空蒸着法の付着力:3162.40MPa | ●イオンプレーティング法の付着力:4798.57MPa |

| 図6 SiO2 /Ta2O5多層膜(19 層)の付着力 | |

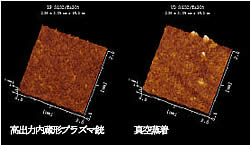

4.5 AFM像観察

| 4.3 項の成膜サンプルを弊社製走査形プローブ顕微鏡(JSPM-4210)で表面観察した結果を図7に示します。図7より真空蒸着法では2μm角に数ヵ所突起が見られますが、内蔵形プラズマ銃(BS-80010)を利用したイオンプレーティング法では特に目立った突起物の存在はなく、面内の平滑性が良くなっています。 |  図7 SiO2 /Ta2O5多層膜(19 層)のAFM 像 |

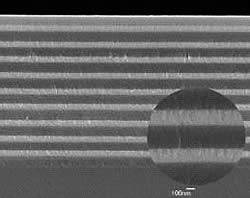

4.6 SEM断面像観察

| 4.3 項の成膜サンプルを弊社製電界放射形走査電子顕微鏡(JSM-6700F)で断面観察した結果を図8 に示します。真空蒸着法では膜は柱状に成長しやすく、その隙間に水分が吸脱着することで波長シフトを引き起こします。図8 から内蔵形プラズマ銃(BS-80010)を利用したイオンプレーティング法では緻密で界面の滑らかな膜が堆積していることがわかります。 |  図8 SiO2 /Ta2O5多層膜(19 層)のSEM 断面像 |

5 まとめ

高出力内蔵形プラズマ銃(BS-80010)によるφ1800 真空蒸着装置でのイオンプレーティング成膜評価において従来の真空蒸着法で得られる膜質よりも付加価値(波長シフトの低減・密着性など)を付けられることが確認でき、光学薄膜市場が求めている要求に本製品が少なからずお力添えできるものと考えております。

今後は、内蔵形プラズマ銃の新たな用途の探求に努め、より広い分野で本装置がお役に立てるよう装置の改良、新規装置の開発、研究報告を行って参ります。最後にφ1800 真空蒸着装置での成膜実験にご協力いただいた光学メーカー関係者の方々に感謝いたします。