ボンディングワイヤーの断面試料作製

IB2021-02

はじめに

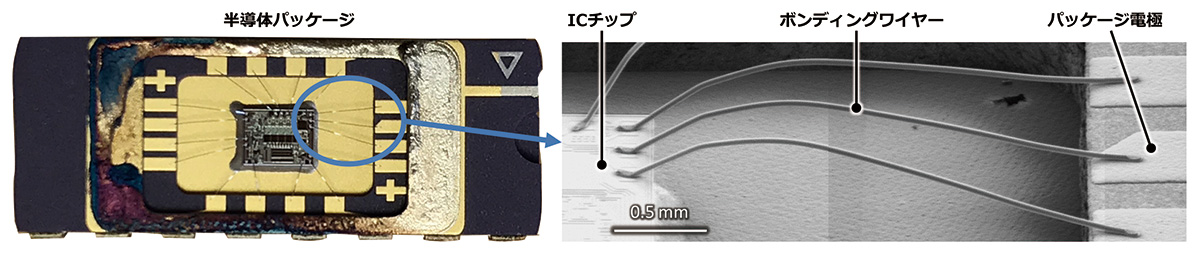

ボンディングワイヤーは、半導体チップの回路パターンとパッケージの電極間を接続するための金や銅などのワイヤー状の配線である(Fig. 1)。ワイヤーをチップやパッケージ電極に接合するボンディング工程の熱処理によって、ワイヤー内部の結晶粒の大きさが変化する。熱処理条件が強いと結晶粒が大きくなり、その結果、破断荷重が低下しワイヤーの破損を引き起こしやすくなる。逆に、熱処理条件が弱いと、結晶粒が小さいままで伸び率が増加せず、ボンディング時のループ形成が悪くなる。したがって、熱処理条件による結晶粒の制御が重要となる。

チップにボンディングされたワイヤーのボンディング部からワイヤー部までの結晶粒を観察するため、FIBにより幅500μmの断面試料作製を行った。作製した断面をSIM像(Scanning Ion Microscope 像)により観察し、ワイヤー内部の結晶粒の状態を確認した。

Fig. 1 半導体パッケージ と ボンディングワイヤー

FIBによる断面試料作製

ICチップとパッケージの電極を繋ぐ直径30μmの金製ボンディングワイヤーに対し、最大イオン電流90nAのハイパワーFIBを備えた日本電子社製 Single Beam FIBの集束イオンビーム加工観察装置 JIB-4000PLUSを使用し、幅500μm の断面試料作製を行った。

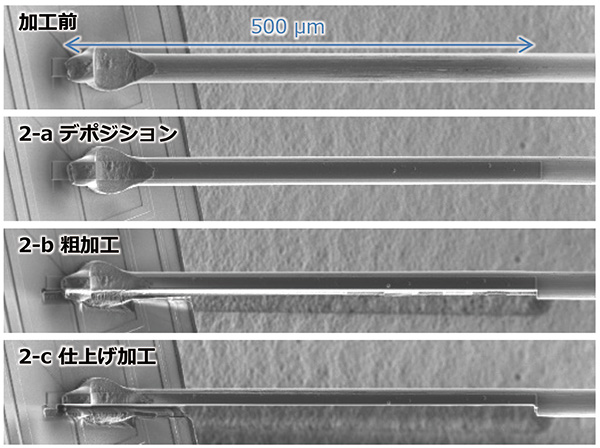

断面試料作製は、イオンビームのカーボンデポジションにより保護膜を形成し(Fig. 2-a)、FIB加工により粗加工(Fig. 2-b)と仕上げ加工(Fig. 2-c)を含む加工プロセスで実施した。詳細な加工条件はTable. 1に記した。全加工プロセスの所要時間は85分であった。

日本電子社製の最新のFIBは、FIB-SEMのJIB-4700Fと共に、最大イオン電流が90nAである。数世代前の装置では数十µm範囲の加工が限界であったが、最新の装置では加工時間が約1/10に短縮され、数百μmを超える広範囲の試料作製が現実的に可能となっている。

Fig. 2 各加工プロセスのSIM像

Table. 1 加工条件と加工時間

| 加工プロセス | 加工条件 | 加工時間 |

|---|---|---|

| デポジション (2-a) |

30 kV 1 nA |

18 min. |

| 粗加工 (2-b) |

30 kV 90 nA |

23 min. |

| 仕上げ加工 (2-c) |

30 kV 30 nA |

44 min. |

| トータル | 85 min. |

SIM像による断面観察

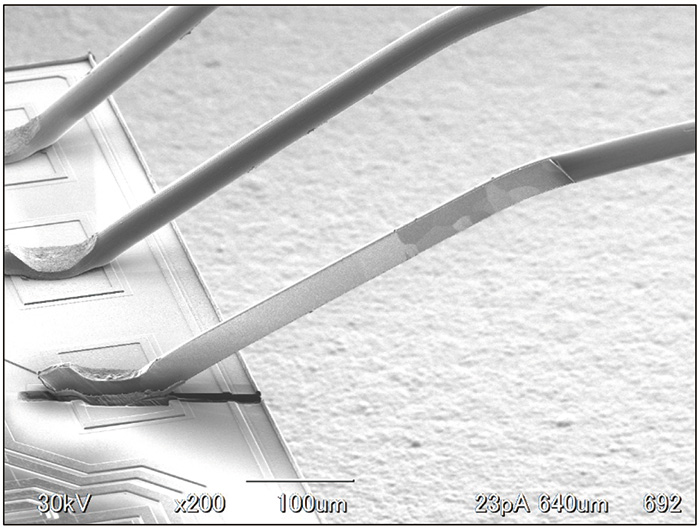

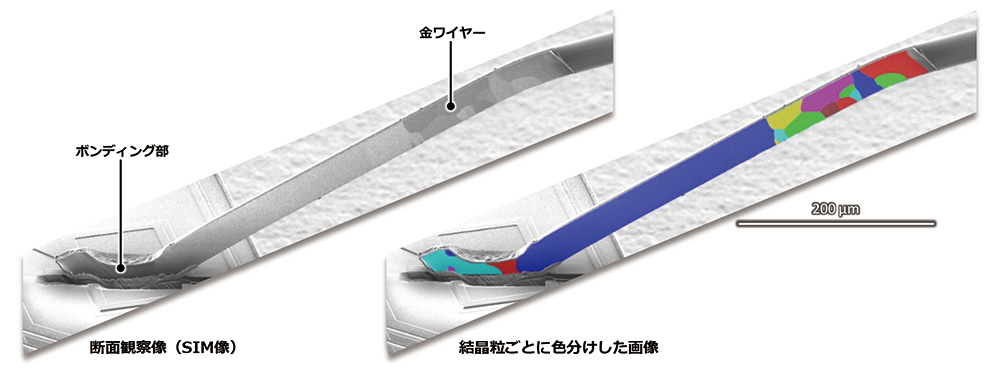

作製した断面試料(Fig. 3)をJIB-4000PLUSのSIM像により観察した(Fig. 4)。SIM像のチャンネリングコントラストにより、金ワイヤー内の結晶粒の分布が確認できた。Fig. 4 の右は結晶粒毎に色分けした像である。ボンディング側とワイヤー側では結晶粒の大きさが異なっていることが分かる。これは、ボンディング工程時の熱処理による接合部付近の結晶粒の粗大化が観察できていると推測される。

Fig. 3 断面試料作製後のボンディングワイヤー (SIM像)

Fig. 4 ボンディングワイヤーの断面観察像 (SIM像)

左側:断面観察像(SIM像)。右側:結晶粒ごとに色分けした画像(手動による色分け)

ボンディング側の結晶粒がワイヤー側より大きくなっていることが分かる。これは、ボンディング時の熱により結晶粒が変化した結果であると推測される。

まとめ

ボンディングワイヤーの幅500μm の断面試料を作製し、SIM像により断面観察を行いワイヤー内部の結晶粒の状態を確認した。JIB-4000PLUSは最大電流が90nAであるので、大領域の断面試料が短時間に作製できる。さらに、SIM像はチャンネリングコントラストが明瞭に観察できるため、金属組織の観察に有効である。

- このページの印刷用PDFはこちら。

クリックすると別ウィンドウが開きます。

PDF 1.7MB