金属3Dプリンターで挑むタングステン造形:高融点金属を造形するための最新技術

本コラムでは、タングステンの3Dプリンティングに関する最新技術と課題、その解決策をわかりやすく解説します。緻密化やクラックの問題、主要な造形方式の特徴、そして最新トレンドまで、タングステン造形の現状と今後の方向性を知ることができます。

1. 金属3Dプリンターによるタングステン造形の設計自由度の向上

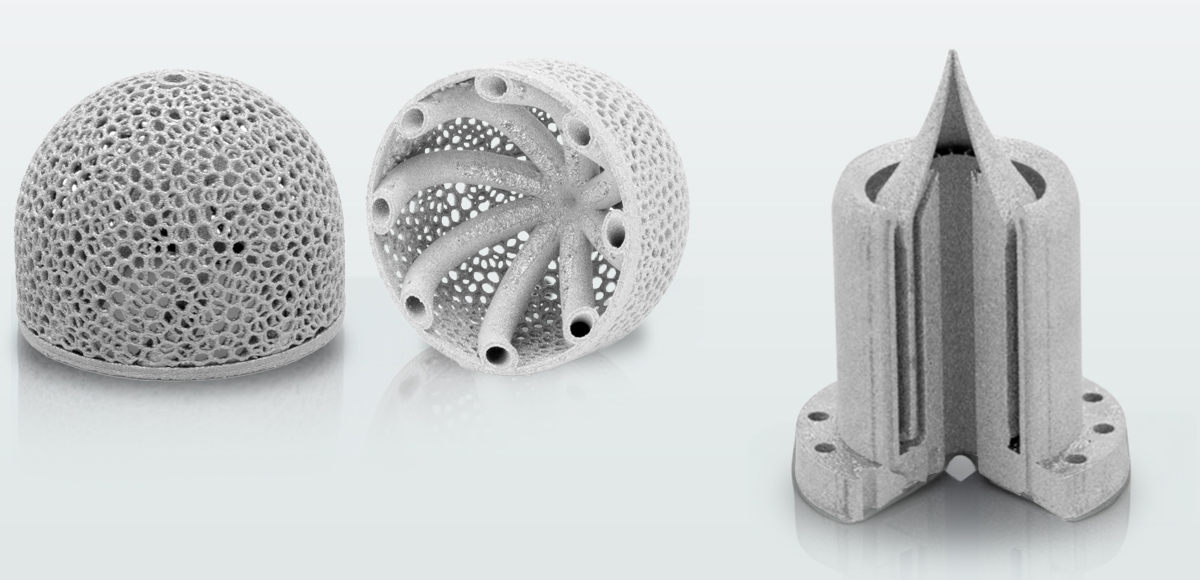

タングステンは金属の中で最も高い融点 (3422°C) を持ちます。この極めて高い融点に加えて、高い熱伝導率、高密度、低い線膨張係数、そして高い強度を併せ持つことから、白熱電球のフィラメント、高温炉用部材、溶接電極、切削工具、医療用カテーテル、CTスキャン用コリメータなど、照明、高温炉、半導体、工具、医療等、様々な分野・産業で幅広く用いられています。しかし、その特性ゆえに従来の機械加工や鋳造では成形が非常に困難であり、複雑形状部品の製造には大きな制約がありました。

近年、積層造形技術、いわゆる3Dプリンターの進化により、タングステンを自由な形状で造形しようとする挑戦が本格化しています。

タングステン造形で特に注目されているのが、核融合炉の実用化に向けた取り組みです。核融合反応では、炉心プラズマが数億度という超高温状態に達するため、プラズマ対向材料 (PFC: Plasma Facing Components) には極めて高い耐熱性と耐スパッタリング性(プラズマ粒子の衝突で表面が削れにくい性質)が求められます。タングステンはその有力候補として世界各国の核融合プロジェクトで採用が進んでいます。炉内壁は従来法でも製造可能ですが、内部に冷却チャネルを組み込む場合は設計や加工に制約がありました。3Dプリンターによる積層造形は、こうした制約を緩和し、複雑構造を一体で成形できるため、核融合炉の設計自由度をさらに高める技術として期待されています。

また、航空宇宙分野では、ロケットエンジンのノズルやスラスタ部品など高温ガス流環境下に置かれる構造物に対し、極めて高い耐熱性・耐侵食性を有する材料が必要となります。金属の中でも高融点・高強度・高密度を備えるタングステンおよびその合金は、こうした用途において有望な候補として検討が進んでいます。

医療分野では、放射線治療・診断装置における放射線遮蔽材として、また電子機器分野では高密度電極や放熱構造材として、タングステンの需要が拡大しています。

このように、タングステンは、エネルギー、宇宙、医療といった人類の未来を支える基盤技術として、その実用化が強く求められており、3Dプリンターによる造形によりこれまで困難だった部品設計や製造が可能となり、タングステンを用いた先進技術の実用化に大きな進展をもたらします。

2. タングステンを3Dプリントする際の課題と、その解決に向けた技術

タングステンの3Dプリンティングが期待される一方で、その実現には多くの技術的障壁が立ちはだかります。これらの課題を理解することは、適切な造形技術を選択する上で不可欠です。

緻密化の課題

タングステンの積層造形において、造形物の緻密化 (密度向上) は重要な技術的課題です。高融点で溶融時の粘度が高いタングステンは、完全な緻密化を達成することが極めて困難とされています。造形時の入熱エネルギーが低すぎると、粉末が十分に溶けずに気孔が残ります。逆に入熱エネルギーが高すぎると、溶融金属の蒸発によるガス孔の発生など、別の問題が発生します。つまり、最適なエネルギーで安定して溶かすことが密度を高めるカギとなります。

クラック発生の問題

タングステンの積層造形におけるもう一つの重大な課題が、クラック (き裂) の発生です。金属3Dプリンターで主要な造形方式であるLB-PBF (Laser Beam Powder Bed Fusion) によるタングステンの3Dプリントでは、造形中のレーザーによる急激な加熱・急冷のサイクルで材料内部に大きな熱応力が発生し、それがクラックを生み出す原因となります。また、造形物内部に酸素が侵入すると、結晶粒界に「nano pore」と呼ばれる微小な空孔が形成されやすくなり、そこが弱点になってクラックが発生しやすくなります。

これらの課題に対する解決策として、

- 溶融前の予熱を高くすることによる温度勾配の緩和

- ビームスキャン戦略の工夫

- 合金元素の添加

- 均一な粒径分布の粉末を使用

などが研究されています。

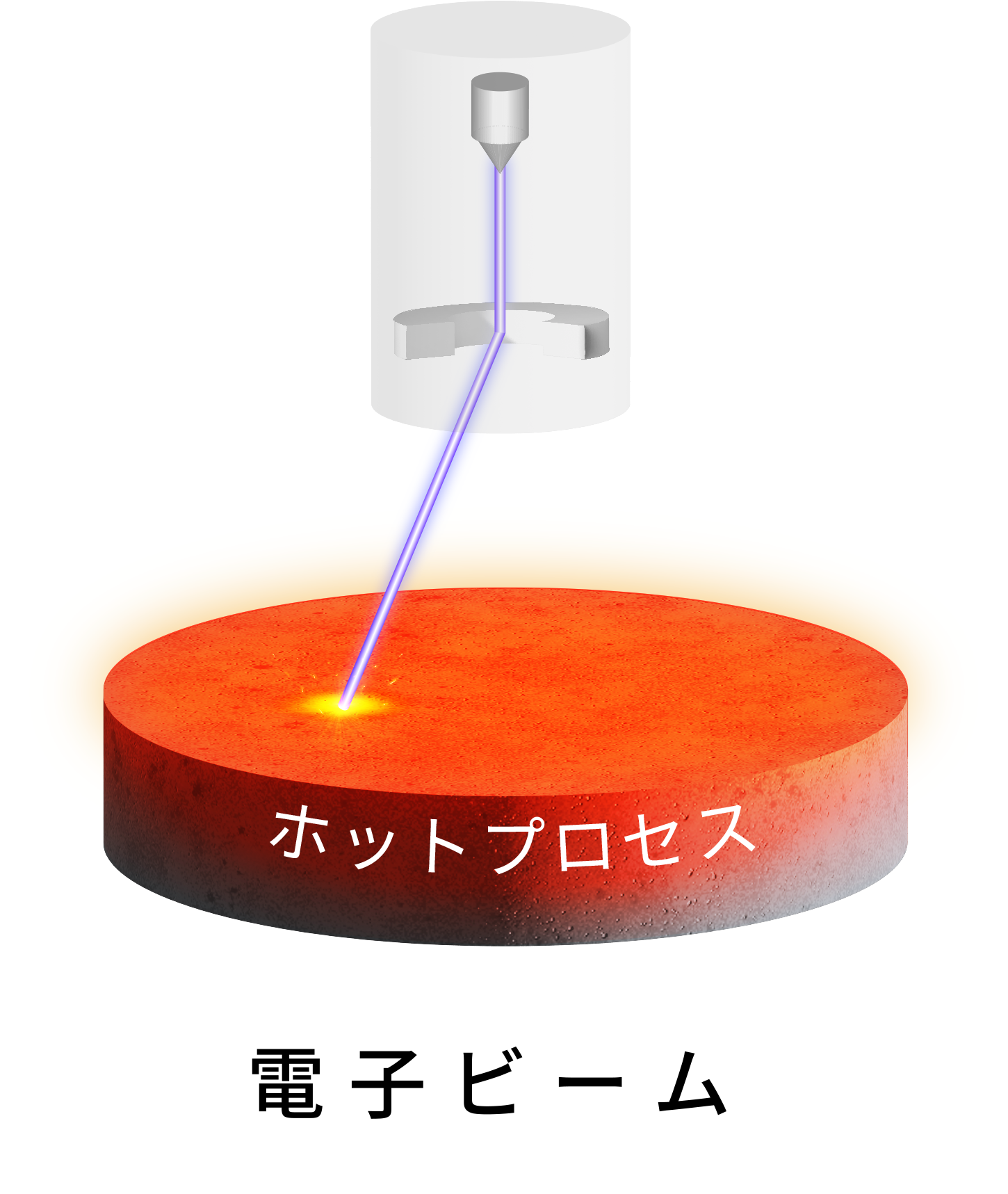

また、EB-PBF (Electron Beam Powder Bed Fusion) を造形方式として選択することで、ホットプロセス (溶融プロセスの前に粉末床の予備加熱を実施するプロセス)

による温度勾配の緩和により、造形中のクラック発生を抑えることができるとされています。

高出力の電子ビームにより粉末を十分に溶かすことができれば、気孔も減らすことができるので高密度化においても優位となります。

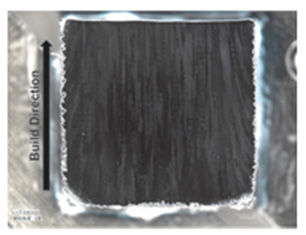

左の図は、EB-PBFで造形したタングステン造形物 (15 mm キューブ) の断面写真です。断面組織は柱状組織であり、高密度 (19.26 g/cm3) かつ、クラックがほぼ存在しない造形が可能となっています。

3. タングステン3Dプリンター技術の最新トレンド

タングステンはその特性ゆえに従来の切削や鋳造では加工が極めて難しく、近年、3Dプリンターによる積層造形 (AM) が課題解決のための手段として注目されていますが、2章で紹介した通り、3Dプリンターによる積層造形においても、緻密化や、クラック発生といった課題があります。

ここでは、タングステン3Dプリンティングの最前線を示す2つのトピックを紹介します。

1) Low-Temperature Spray-Dried PowderとLow-Energy SLMによる高性能タングステン部品

2) EB-PBFで製造された純タングステン部品のマルチモーダル欠陥イメージング

1) Low-Temperature Spray-Dried PowderとLow-Energy SLMによる高性能タングステン部品

引用:

Zhang, Y., Wang, S., Liu, X., Sun, Z., Liu, H., & Huang, D. (2025). High - Performance Tungsten

Components via Low - Temperature Spray - Dried Powder and Low - Energy SLM: A Breakthrough for

Refractory Metal Additive Manufacturing. Engineering Reports, 7:e70426.

https://doi.org/10.1002/eng2.70426

課題

特にSLM (選択的レーザー溶融法:LB-PBFと同一技術) で以下の問題が発生

- タングステンは高融点金属なので、レーザーで溶かすためには高出力・高エネルギーが必要。しかし、過剰なエネルギーは急速な加熱・冷却による熱応力を引き起こし、クラックが発生しやすくなる。さらに、熱が強すぎるとタングステンや合金の成分が蒸発したりして、材料の質が落ちる。

- タングステンは粘度が高く、表面張力も大きいので、レーザーで溶かした金属が均一に広がらない。その結果、粉末が一部溶け残ったり、ガスが入り込んだりして空洞ができ、強度が下がる。

- タングステン粉末の粒の形や大きさがバラバラだと、レーザーの当たり方が不均一になる。さらに、粉末が流れにくいと、パウダーを敷くときにムラができて、層ごとの密度が不均一になり、寸法精度や強度にばらつきが出る。

解決策

-

Low-Temperature Spray-Dried Powder

タングステン粉末は通常、プラズマ球状化など高温プロセスで作られますが、コストが高く、粒度や形状の制御が難しいという課題がある。粉末の形や流動性が悪いと、SLMで均一な溶融ができず、欠陥が増える。そこで、本研究では、タングステン粉末を水とバインダーでドロドロの液体にすることで (スラリー化)、粉末を均一に分散しやすくし、スラリーを噴霧し、熱風で水分を飛ばすことで球状のSLMプロセスに適した特性を持つ粉末が得た。

-

Low-Energy SLM

従来のSLMでは、タングステンを溶かすために非常に高いエネルギーが必要だった。しかし、これが熱応力やクラック、元素蒸発の原因になっていた。本研究では、エネルギー密度 (レーザーの強さと条件で決まる) と走査速度 (レーザーが動く速さ) の比率を2以下にすると、温度勾配を抑えることができ、ひび割れを防ぐことができた。本論文の条件では、ひび割れが78%減少したと書かれている。

2) EB-PBFで製造された純タングステン部品のマルチモーダル欠陥イメージング

引用:

Zhang, H., Carriere, P., Schneberk, D., Peverall, D., Amoako, E., Sprayberry, M., & Horn, T. (2025).

Multimodal defect imaging of pure tungsten components fabricated via electron beam powder bed fusion.

Journal of Materials Engineering and Performance, 34(10), 9140-9152.

https://doi.org/10.1007/s11665-025-10918-y

課題

- タングステンのAM製造においてEB-PBFは有望だが、製造の過程で生じる小さな欠陥や材料内部に不均一な部分があると製品の品質保証が難しい。

- 従来の欠陥検出の方法としてX線CTや光学検査があるが、解像度の限界や、X線がタングステンを十分に透過できず、内部構造を正確に把握するのが難しいなどがある。

- EB-PBF環境は高温・真空であり、センサー統合やリアルタイム制御が難しい。

解決策

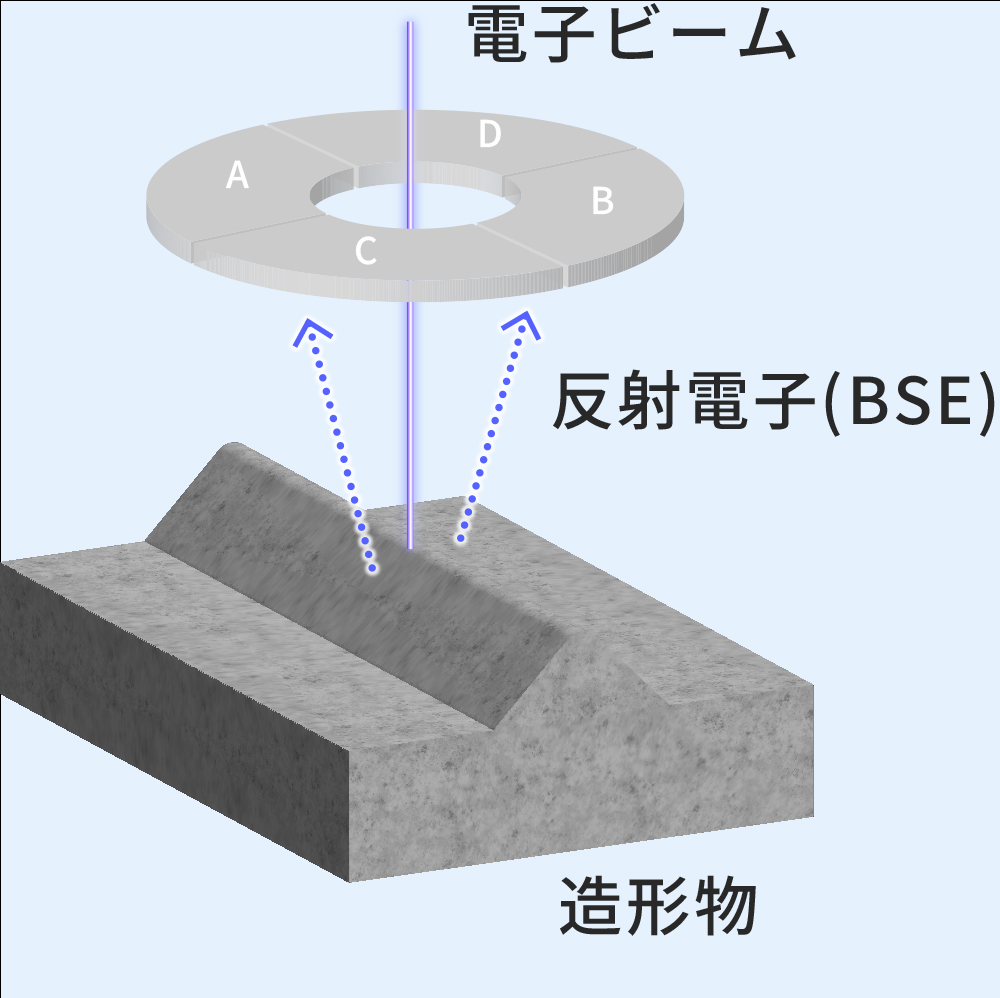

- 「Electron Imaging」「Post-melt Near Infrared (NIR) Imaging」「Post-build X-ray Computed Tomography (CT) Imaging」「Destructive Metallography Imaging」の四つの手法で評価を行った結果、「Electron Imaging」が最も適切な評価である可能性が示された。Electron Imagingは材料から放出された電子を収集・解析することで、複雑な部品の造形品質をリアルタイムに評価でき、造形中に電子顕微鏡を利用しているのと同じ効果が得られる。

日本電子は、電子顕微鏡メーカーならではのBSE (Back-Scattered Electron) モニタリング機能を開発しました。電子ビームから出てくるBSE(反射電子)をトラップしてその場で溶融面の凹凸を観察できます。電子ビーム金属3Dプリンターでしかできない反射電子を検出する電子顕微鏡の技術を造形品質管理に利用しております。

※ 現在はTi64材料での実績に限りますが、今後、タングステンなど他の材料にも適応する予定です。

4. タングステン造形に最適な3Dプリンターの造形方式

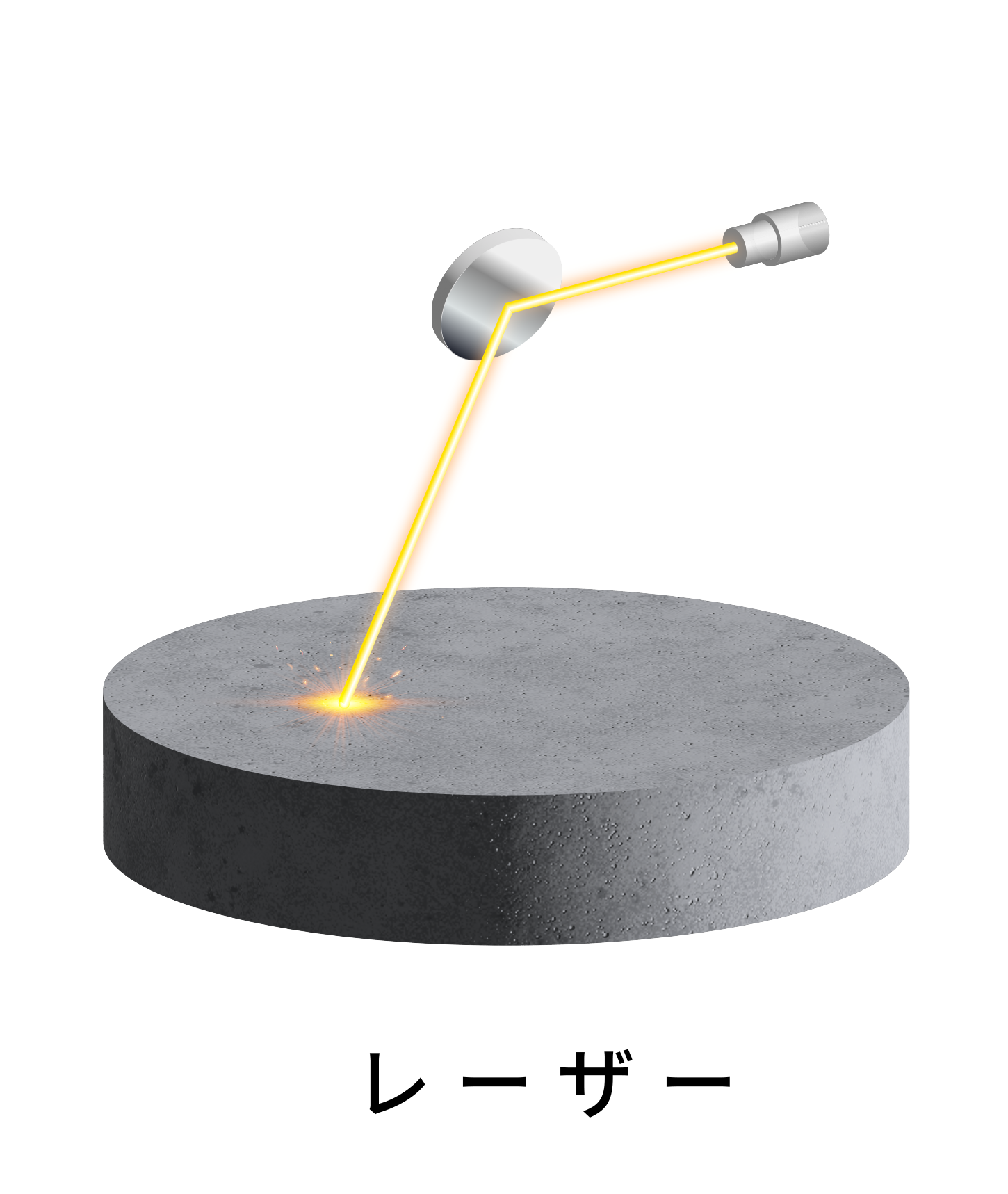

1. LB-PBF (レーザーパウダーベッド方式)

LB-PBFは、金属粉末を非常に薄い層 (約20 μm〜50 μm) に順番に積み重ね、レーザーで必要な部分だけを溶かして形を作ります。作業は酸素濃度が低いアルゴン環境の中で行われ、従来の方法では作りにくかった薄肉のタングステン部品も製造可能です。すでに、純タングステンやタングステン合金を用いた複雑な構造の造形も進められています。

LB-PBFで作る部品の品質は、レーザーの出力や走査速度、ビーム径、粉末層の厚さ、レーザーの照射間隔などの条件によって大きく左右されます。また、粉末にどの程度レーザーが届き吸収されるかも重要で、これらの条件がタングステン部品の仕上がりに大きく影響します。LB-PBFは、DEDやEB-PBFと比べてビーム径が小さく、これにより温度勾配の増加をもたらし、同時に冷却速度も速くなります。そのため、温度勾配によるひび割れが発生しやすくなります。

また、レーザーで粉末を溶かす際には、粉が飛び散ったり周囲の粉が動いたりする現象が起こります。これをspattering (レーザーが粉末を溶かしたときに、溶けた金属や粉末が飛び散る現象) やdenudation (レーザーの周りの粉末が吹き飛ばされてなくなる現象) と呼び、場合によっては割れや気孔などの欠陥の原因となることがあり、高密度化に課題があります。こうした特性を理解し、適切に条件を設定することで、LB-PBFは高融点金属でも微細な部品を作れる先進的な製造技術として活用されています。

2. EBーPBF (電子ビームパウダーベッド方式)

EB-PBFはレーザーの代わりに電子ビームを使って粉末を層ごとに溶融しながら造形する方式で、高エネルギーの電子ビームを安定して照射するため真空中で行われます。EB-PBFでは造形中に材料を高温 (タングステンなら1000〜1400°C程度) に予熱しつつ、ビームを高速で走査して粉末を部分的に仮焼結させることで、帯電時の粒子同士の反発を抑えます。

LB-PBFに比べ、EB-PBFで作った部品は熱による応力が低く、電子ビームを粉末全体に動かすことで局所的な熱管理ができ、微細構造の制御もしやすくなります。そのため、微細組織の安定化やクラック抑制に有利です。ただし、タングステンのような超高融点材料の場合、造形中の1000℃超の高温環境に耐えるための耐熱設計や、熱割れを抑えるためのビームスキャンの工夫などが不可欠であり、どのEB-PBF装置でも容易に割れのない造形ができるわけではありません。

こうした課題に対し、日本電子の電子ビーム金属3Dプリンターは高温環境に耐える独自の耐熱設計、そしてタングステンの熱割れを防ぐビームスキャン制御を組み合わせることで、純タングステン部品の造形を実現しています。さらに、大型タングステン部品の割れのない造形に成功しているのは、現在のところ日本電子だけです。

5. まとめ

タングステンは高融点・高強度を備え、核融合炉や航空宇宙、医療など幅広い分野で重要な材料ですが、従来加工では複雑形状の製造が困難でした。3Dプリンターによる積層造形は、この制約を打破し、設計自由度を大きく広げています。

一方で、LB-PBFでは急冷によるクラックや緻密化不足が課題です。これに対し、EB-PBF (電子ビームパウダーベッド方式) はホットプロセスで温度勾配を緩和することで、き裂のない高密度造形を可能にします。日本電子製の電子ビーム金属3Dプリンター「JAM-5200EBM」は、タングステン造形の実用化に向けた有力な選択肢といえます。

今後は、用途に応じた最適プロセス選定と品質保証技術の進化が、タングステン3Dプリンティングの普及をさらに加速させるでしょう。

関連製品

JAM-5200EBM 電子ビーム金属3Dプリンター

当社は電子顕微鏡や半導体製造用電子ビーム描画装置で培った電子ビーム技術を応用して電子ビームパウダーベッドフュージョン(EB-PBF)方式の金属3Dプリンター「JAM-5200EBM」を開発しました。パウダーベッドフュージョン方式は他の金属3Dプリンター方式と比べて、高密度で強度が高く、また高精細で複雑な形状も造形することができます。 JAM-5200EBMは造形中の不活性ガス導入が不要で、長寿命カソードを搭載し、高精度な自動ビーム補正技術により再現性の高い生産が可能となっています。レーザー装置では造形が困難な高融点金属や純銅も造形することができます。

6. 参考文献

Li, H., Shen, Y., Wu, X., Wang, D., & Yang, Y. (2024). Advances in Laser Powder Bed Fusion of Tungsten,

Tungsten Alloys, and Tungsten-Based Composites. Micromachines, 15(8), 966.

https://doi.org/10.3390/mi15080966

Howard, L., Parker, G. D., & Yu, X.-Y. (2024). Progress and Challenges of Additive Manufacturing of

Tungsten and Alloys as Plasma-Facing Materials. Materials, 17(9), 2104.

https://doi.org/10.3390/ma17092104

日本電子株式会社

日本電子は、1949年の創業以来、これまで最先端の理科学・計測機器、産業機器そして医用機器の開発に邁進してきました。

今では数多くの製品が世界のいたるところで使用され、真のグローバル企業として高い評価を頂いております。

「世界の科学技術を支えるニッチトップ企業」を目指し、ますます高度化し多様化するお客様のニーズに的確にお応えしていきます。

お問い合わせ

日本電子では、お客様に安心して製品をお使い頂くために、

様々なサポート体制でお客様をバックアップしております。お気軽にお問い合わせください。