金属3Dプリンターでチタン合金を造形

レーザー/電子ビームの違い・活用法を解説

3Dプリンターによるチタン合金造形は、軽量かつ高強度という特性を活かし、航空宇宙や医療など幅広い分野で活用が進んでいます。

従来の加工では難しかった複雑な形状も再現できることから、先端技術として注目を集めています。

本コラムでは、チタン合金3Dプリントの基礎知識から、LB-PBFとEB-PBFの違いや活用事例をわかりやすく解説します。

※LB-PBF:Laser Beam Powder Bed Fusion (レーザーパウダーベッドフュージョン)

※EB-PBF:Electron Beam Powder Bed Fusion (電子ビームパウダーベッドフュージョン)

金属3Dプリンターでチタン合金を使う理由

チタン合金は「軽くて強い」という基本特性に加えて、設計の自由度が高い3Dプリンターとの相性にも優れているため、さまざまな分野での活用が進んでいます。

軽量かつ高強度|チタン合金の特性と3Dプリントの相性

チタン合金は、「軽さ」と「強さ」を両立した金属として知られており、3Dプリントに適した素材として注目されています。

鉄より約40%軽量でありながら、純チタンでも高い強度を持ち、チタン合金ではさらに高い特性を発揮します。

さらに、海水や塩水に強い耐食性、高温にも耐える耐熱性を兼ね備えており、過酷な条件下でも安定して使用できる高耐久性も魅力です。

3Dプリンターを活用すれば、内部に空洞や格子構造を持たせた設計が可能となり、強度を保ちながら軽量化が図れます。航空機部品や人工関節、レース用車両、自転車フレームなど、さまざまな分野での採用が進んでいます。

金属3Dプリンターでチタン合金を造形【LB-PBFとEB-PBFの違い】

チタン合金を3Dプリントする際に使われる2つの代表的な造形方式「LB-PBF」と「EB-PBF」について、それぞれの特徴や向き・不向きを解説します。

レーザーを使うLB-PBFの特徴と課題

LB-PBF (Laser Beam Powder Bed Fusion) は、細かいチタン合金粉末の上にレーザーを当て、熱で溶かして固めながら造形していく方式です。レーザーは非常に細く制御できるため、細かな形状や高い精度が求められる部品の製作に向いています。特に精密機械部品など、寸法精度が求められる製品で採用されることが多くあります。

ただし、課題もあります。造形での急速加熱と急冷の繰り返しにより「残留応力」と呼ばれる応力により、割れや反りが生じることがあり、造形後の処理や設計段階での工夫が必要です。また、高温環境下において酸化が進行してしまうチタン合金を扱うために高度なガス管理が求められる点も導入のハードルとなります。

精度を優先したい場合には有力な選択肢ですが、造形スピードや安定性においては、他方式と比較して検討することが重要です。

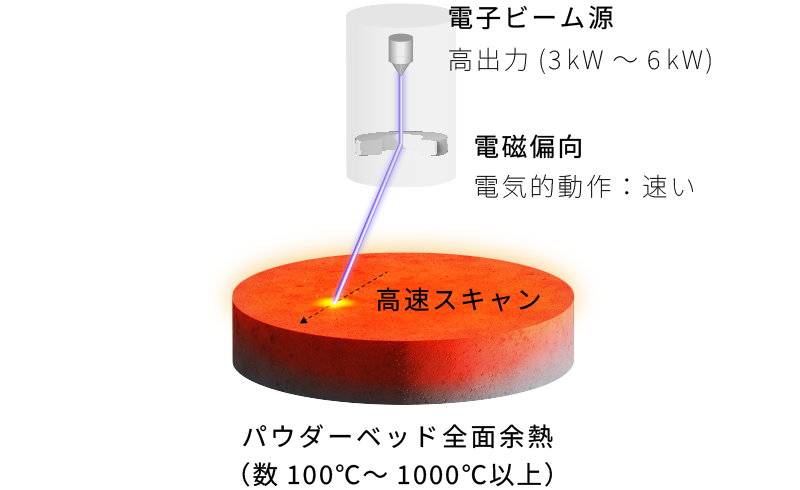

電子ビームを使うEB-PBFの特徴とメリット

電子ビームパウダーベッド方式 (EB-PBF:Electron Beam Powder Bed Fusion) は、電子ビームを用いて金属粉末を溶融・凝固させながら、層ごとに積層して立体構造を形成する造形技術です。この方式はすべて真空環境下で造形が行われるため、酸化を抑えつつ高品質な仕上がりが得られるという特長があります。

チタン合金が酸化しにくく安定した品質が得られる点が大きなメリットです。

また、電子ビームは溶融前に粉体表面全体を予熱することにより、造形中の温度差が小さくなり、「残留応力」が抑えられます。これにより、割れや反りといった問題が発生しにくく、造形不良の発生を減らすことができます。

EB-PBFは、造形速度が速く、大型で肉厚な部品の製作に適しており、人工関節や航空機の構造部品などでも活用が進んでいます。ただし、LB-PBFと比べて細かな造形には不向きな場合があります。

総じて、安定性と生産性を重視する現場では、EB-PBFが有力な選択肢となります。

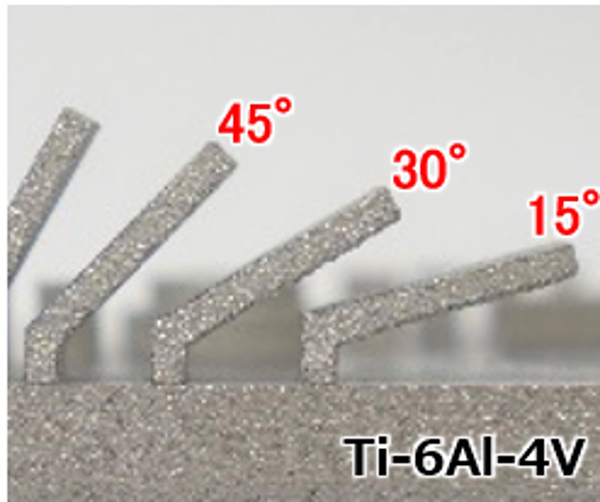

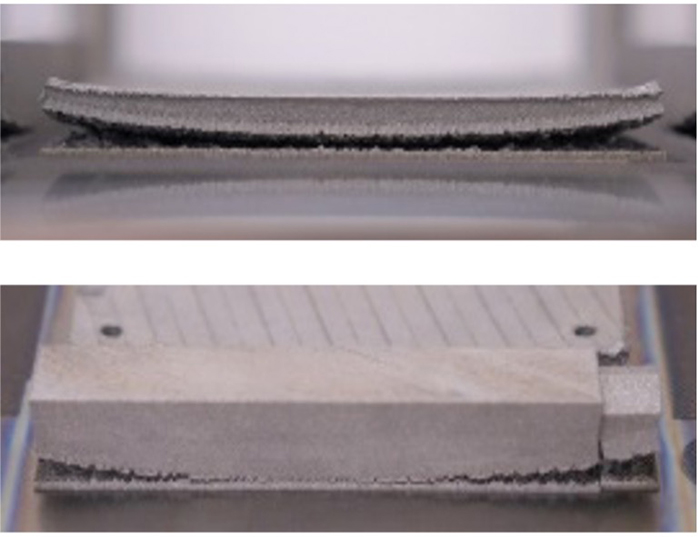

LB-PBF

レーザーでは変形や割れを防ぐために一般的にサポート材が多く必要ですが、電子ビームでは、サポート材が比較的少なく造形が可能。上図は低角度のオーバーハング部をサポートなしで造形したもの。

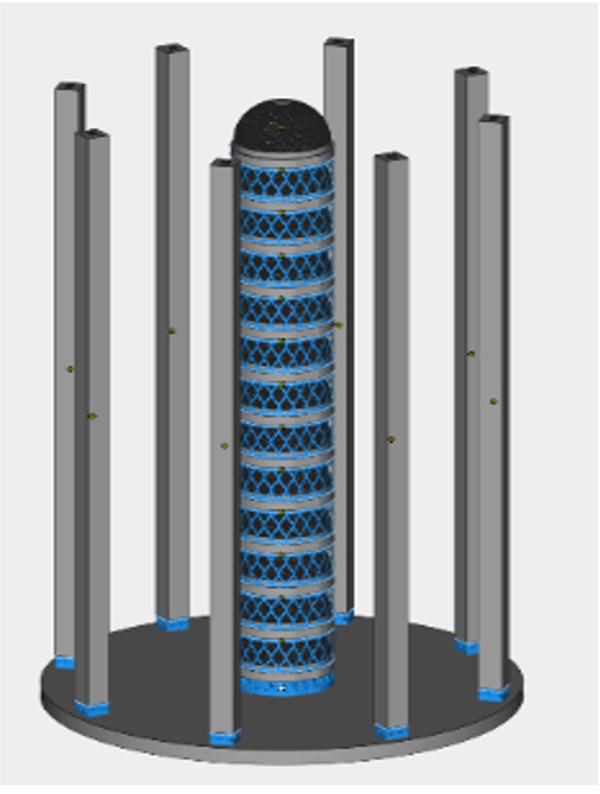

ホットプロセスのため造形物の歪や割れを抑制して造形物を縦方向に重ねて積むことができる。最上部と最下部の造形物を同じ品質で造形できる。また、縦に配置した棒も反りがなく造形できる。

EB-PBF

*ヒーターで予熱の代わりをする場合もあるが、造形物を縦方向に重ねて積むと歪が出やすい。

LB-PBFとEB-PBFの比較表 (熱源・材料・精度・コスト)

LB-PBFとEB-PBFはどちらも粉末材料を使った造形方式ですが、熱源や環境、造形結果には明確な違いがあります。

| 項目 | LB-PBF (レーザー) | EB-PBF (電子ビーム) |

|---|---|---|

| 熱源 | レーザー | 電子ビーム |

| 使用環境 | 不活性ガス雰囲気 | 真空 (造形中に不活性ガスを入れる場合もある) |

| 酸化 | 酸素管理が必要 | 酸化しにくく品質安定 |

| 材料 | 反射率の高い材質や高融点材質に不向き | 高融点材質や反射率の高い材質に向いている |

| 粉末径 | 30 μm前後 | 70 μm前後 |

| 造形スピード | 比較的遅い | 高速 |

| 残留応力 | 急冷で歪みやすい | 緩やかな冷却で応力・歪みを抑制 |

| 用途 | 精密部品・金型など | 航空・医療・構造部品など |

| 特徴 | 外観が比較的なめらかで微細な形状、内部流路が必要な造形物に強み | 耐久性・高品質・厚肉造形に強み |

EB-PBFは造形の安定性、スピード、酸化リスクの少なさといった点で優れており、特に大型部品や高品質が求められる分野での導入が進んでいます。用途や目的に合わせて方式を選ぶことが、精度や生産効率の向上につながります。

チタン合金の3Dプリント活用事例

チタン合金の3Dプリントは、精密さと軽さが求められる分野で活用されています。ここでは、医療と航空宇宙の現場での代表的な活用事例を紹介します。

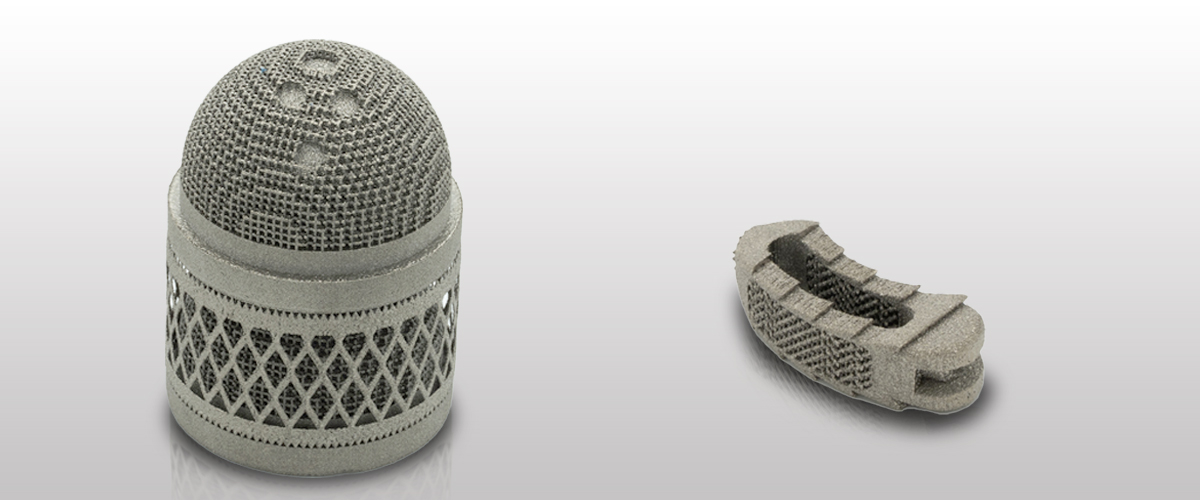

医療分野 (股関節・脊椎ケージ・インプラント)

股関節カップ

脊椎ケージ

股関節ステムインプラント

医療分野では、チタン合金の3Dプリント技術が患者一人ひとりに合わせた製品づくりに活用されています。たとえば、股関節の人工関節では、骨の形や動きに合わせた複雑な形状の部品を作ることができ、装着感や耐久性が向上します。

脊椎ケージと呼ばれる背骨を支えるパーツも、3Dプリントで製作することで内部を網目構造にし、骨と一体化しやすくする設計が可能となります。インプラント分野でも、あらかじめ患者の骨格データをもとに形状を設計し、最適なサイズ・形の製品を作ることができます。

従来品では難しかった高いフィット感と安全性を両立し、術後の回復や負担の軽減にもつながっています。

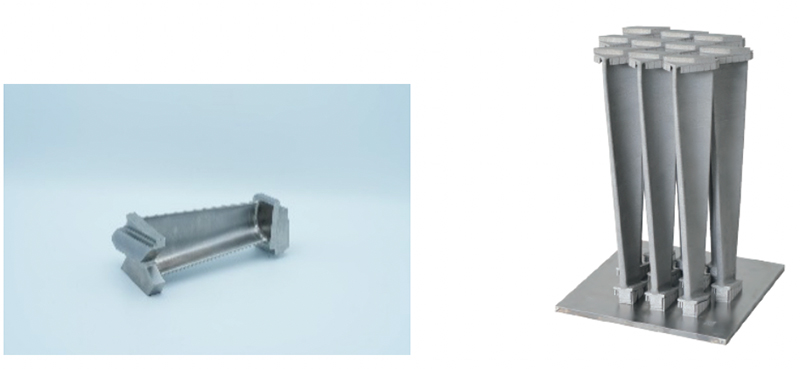

航空宇宙・工学分野 (軽量化部品・タービン)

タービンブレード

航空宇宙や工学の分野では、軽量化と高い耐久性が求められることから、チタン合金の3Dプリントは非常に相性の良い技術として広がっています。たとえば、タービンブレードでは、高温・高圧の過酷な環境に耐えると同時に、可能な限りの軽量化が必要とされます。

3Dプリンターを用いれば、部品内部に空洞や格子構造を取り入れた設計が可能となり、無駄な材料を減らしつつ、必要な強度を確保できます。

さらに、航空機メーカーでは、従来の製法では製作が難しかった一体型構造の部品をチタン合金で造形し、部品点数の削減や整備性の向上といった成果にもつながっています。

このように、チタン合金を用いた3Dプリント技術は、製品の性能向上のみならず、軽量化や製造効率の面でも大きな付加価値を生み出しています。

チタン合金3Dプリントを導入する際の注意点

チタン合金の3Dプリントを導入するには、材料価格や装置費用、外注活用の可否など、事前に検討すべきポイントがあります。

チタン合金粉末の価格と市場流通の傾向

チタン合金による3Dプリントでは、専用の金属粉末を使用しますが、その材料費は一般的に高価です。特に、高純度で球形の粉末が求められるため、他の金属材料と比較して価格が高くなる傾向があります。しかし、造形物の周辺の大半の金属粉末は回収して造形に再利用することができるため、従来の切削加工する手法に比べて材料を無駄に廃棄することはありません。

また、供給体制にも注意が必要です。チタン合金粉末は特殊な製造設備で生産されるため流通量が限られており、市場の需給バランスや国際的な情勢により、価格が大きく変動することもあります。このような背景から、安定的な調達ルートの確保も重要な検討項目となります。

造形装置の初期導入費と保守運用コスト

チタン合金用3Dプリンターは高度な性能を備える一方で、装置そのものの価格も高額です。方式や仕様によって大きく異なりますが、初期導入には1億円を超える規模の投資が必要となることが多いです。

多くの企業では、国や自治体の補助金制度を活用しながら、費用負担を軽減する方法を模索しています。

また、導入後には材料費に加えて、定期的なメンテナンス費用や専任オペレーターの人件費、安全対策のための設備投資なども発生します。

さらに、造形後の後処理や品質検査などに必要な工程整備にもコストがかかるため、設備だけでなく運用全体を見通した設計が求められます。こうした諸費用を事前に見積もり、体制を整えておくことで、導入後の運用も円滑に進められます。

外注・受託サービスを利用する場合の留意点

初期投資のリスクを抑える手段として、外注や受託造形サービスを活用する企業も少なくありません。短納期での試作や小ロットでの検証には、外部の専門サービスを活用することが有効な手段となります。

ただし、外注には特有の注意点もあります。たとえば、企業機密に関わる設計データの取り扱いや、希望する材質・精度に対応していない受託造形業者もあるため、事前の確認が欠かせません。さらに、設計から製造までを一貫して進める必要がある製品の場合、外注では対応が難しい場合も考えられます。

そのため、外注はあくまで導入初期の選択肢として活用しつつ、将来的な内製化も視野に入れた計画を立てることで、長期的な活用が可能になります。

電子ビーム方式のチタン合金造形工程【JAM-5200EBMの例】

ここからは、電子ビーム方式 (EB-PBF) によるチタン合金造形の流れについて、JAM-5200EBMを例に取り、造形ステップや装置構成、認証対応を紹介します

EB-PBF方式による造形ステップ

まず、3D設計データを専用ソフトに取り込み、各層のスライスデータやビーム照射条件、サポート構造を設定した造形データを作成します。その後、造形装置内を真空引きし、ベースプレート全体を電子ビームで予熱します。

その後、以下の工程が繰り返されます。

- 造形台を1層分の厚さだけ下降させる

- 金属粉末を均一に敷き詰める

- パウダーベッド全面を予熱する

- 造形部位に電子ビームを照射して溶融・凝固させる

- パウダーベッド全面を再び予熱する

この工程を繰り返すことで、設計データに基づいた三次元構造が一層ずつ形成されていきます。

造形完了後は造形台ごとビルドタンク全体を冷却し、大気開放したうえで、粉末が仮焼結された状態のパウダーケーキを取り出します。

さらに、PRS (パウダーリカバリーシステム) で周囲の仮焼結粉末を除去し、内部の造形物を回収します。

EB-PBF方式は、パウダーベッド全体を広範囲で一度に予熱できるため、粉末の飛散や造形中の金属の歪みを抑制できるのが特徴です。

電子ビーム装置の構成と工程設計

JAM-5200EBMは、複数の高度なユニットで構成されています。主な構成要素は以下のとおりです。

- 電子ビームを生成・制御する:電子銃 (カソード、磁界レンズ、偏向コイル)

- 金属粉末を供給する:粉末ホッパー、リコートアーム、粉末定量供給ユニット

- 造形が行われる:真空チャンバー、ビルドタンク

- 造形面の温度を一定に保つ:熱遮蔽シールド

- 造形台の昇降を担う:Z軸駆動部

- 使用後の粉末を回収する:粉末回収ボックス

電子ビームは、カソードから放出された電子を高電圧で加速し、磁界レンズでビームに集束させます。その後、偏向コイルによってビームを任意の位置に高速で移動させ、狙ったポイントに照射します。

こうしたビーム制御は、装置に搭載された自動のビームキャリブレーション機能によって支えられています。キャリブレーションでは、造形範囲全域でのフォーカス調整や非点収差の補正が行われ、電子ビームの状態が最適に保たれます。

また、工程設計の段階では、読み込んだ3Dデータをもとにソフトウェアが断面形状を分析し、粗大部と微細部を自動的に判別します。それぞれに応じたメルト条件やスキャン戦略が自動で設定されることで、造形精度とスピードの両立が可能となります。

高精度・高信頼性が求められる分野への対応 (AMS認証)

JAM-5200EBMは、航空機や医療機器など、高精度かつ高い信頼性が求められる分野での利用を想定して設計されています。そのひとつが「AMS認証 (航空宇宙材料規格)」への準拠です。

これは、自動車技術者協会 (SAE) によって策定された国際規格で、航空機や宇宙船、防衛システムなどに使用される材料の組成、物性、製造プロセス、品質要件などを定めたものです。

航空機エンジンの部品や、体内に埋め込む医療用インプラントなど、人命に関わる場面では、ほんのわずかな形状誤差や特性のバラつきが大きな問題につながります。

JAM-5200EBMは、AMS7011に準拠したチタン合金 (Ti-6Al-4V) を使用し、AMS7032を満たす品質を達成したことが確認されています。これにより、航空機部品や医療用インプラントなど、高い品質管理が求められる現場において、信頼性の高い生産体制を支える重要な設備として期待されています。

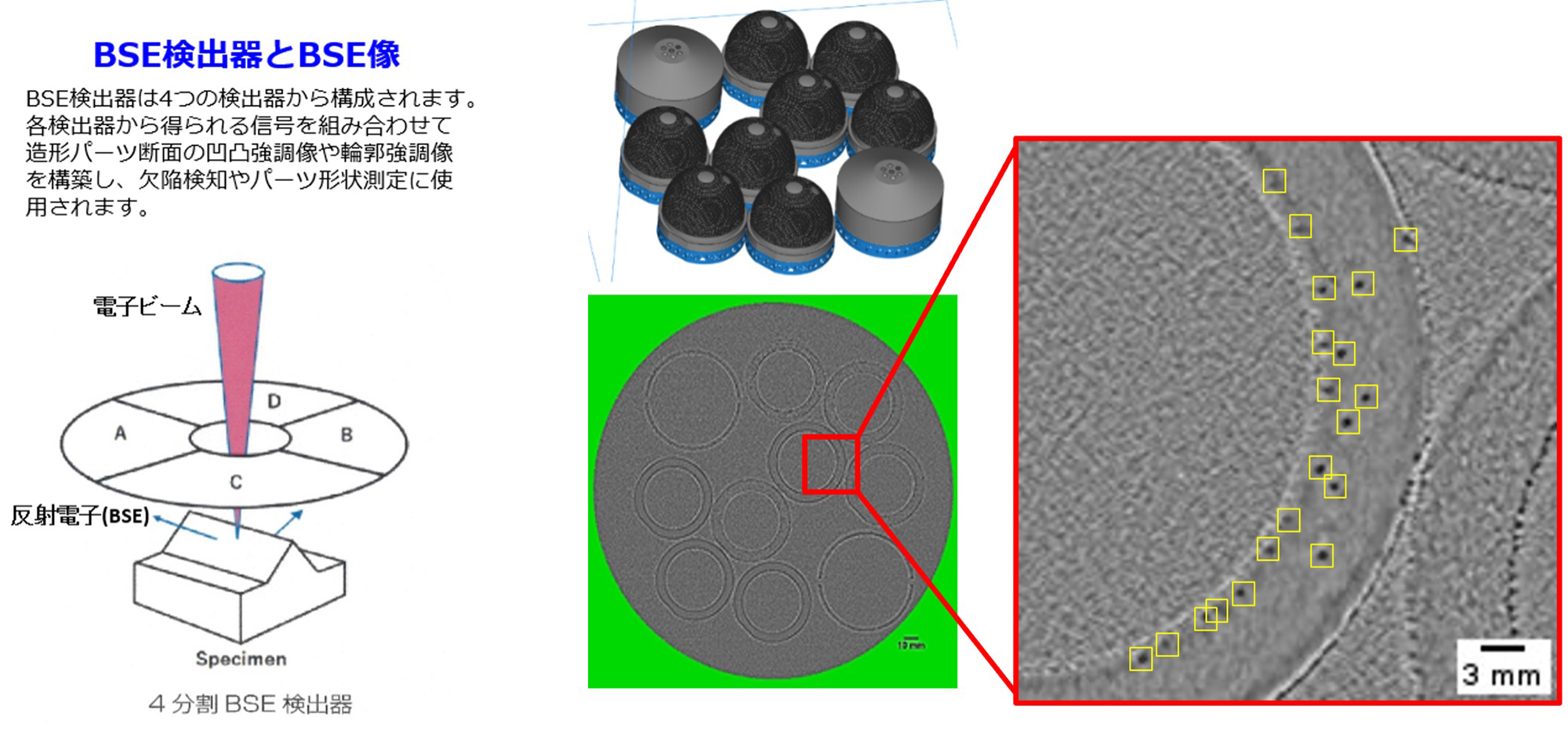

Ti64向け反射電子モニタリング【JAM-5200EBMの例】

日本電子は、電子顕微鏡メーカーならではのBSE (Back-Scattered Electron) モニタリング機能を開発しました。

電子ビームから出てくるBSE(反射電子)をトラップしてその場で溶融面の凹凸を観察できます。

レーザービームではできない反射電子を検出する電子顕微鏡の技術を造形品質管理に利用しております。本機能は、電子ビームでTi64粉末をメルト後、同じ電子ビームで再度溶融面全体に照射することでBSE画像を取得し、その断面画像から内部欠陥やパーツ変形を自動的に検知することを目指しております。造形中にその場観察ができ、造形物の品質を担保します。

現在はTi64材料に限りますが、内部欠陥をBSEにより観察することが可能です。

今後、他の材料にも適応する予定です。

まとめ

チタン合金は、その軽さと強度を活かし、医療や航空など多くの分野で活用されています。近年では、3Dプリンターによるチタン合金造形も進み、複雑な形状や軽量構造の製造が可能になってきました。

一方で、造形方式や装置の選定、材料コストなど、導入時に考慮すべき点もあります。レーザー方式 (LB-PBF) と電子ビーム方式 (EB-PBF) の違いや活用事例を踏まえ、自社に適した導入方法を検討したい方は、ぜひお気軽にご相談ください。

関連製品

JAM-5200EBM 電子ビーム金属3Dプリンター

当社は電子顕微鏡や半導体製造用電子ビーム描画装置で培った電子ビーム技術を応用して電子ビームパウダーベッドフュージョン(EB-PBF)方式の金属3Dプリンター「JAM-5200EBM」を開発しました。パウダーベッドフュージョン方式は他の金属3Dプリンター方式と比べて、高密度で強度が高く、また高精細で複雑な形状も造形することができます。 JAM-5200EBMは造形中の不活性ガス導入が不要で、長寿命カソードを搭載し、高精度な自動ビーム補正技術により再現性の高い生産が可能となっています。レーザー装置では造形が困難な高融点金属や純銅も造形することができます。

日本電子株式会社

日本電子は、1949年の創業以来、これまで最先端の理科学・計測機器、産業機器そして医用機器の開発に邁進してきました。

今では数多くの製品が世界のいたるところで使用され、真のグローバル企業として高い評価を頂いております。

「世界の科学技術を支えるニッチトップ企業」を目指し、ますます高度化し多様化するお客様のニーズに的確にお応えしていきます。

お問い合わせ

日本電子では、お客様に安心して製品をお使い頂くために、

様々なサポート体制でお客様をバックアップしております。お気軽にお問い合わせください。