全固体電池

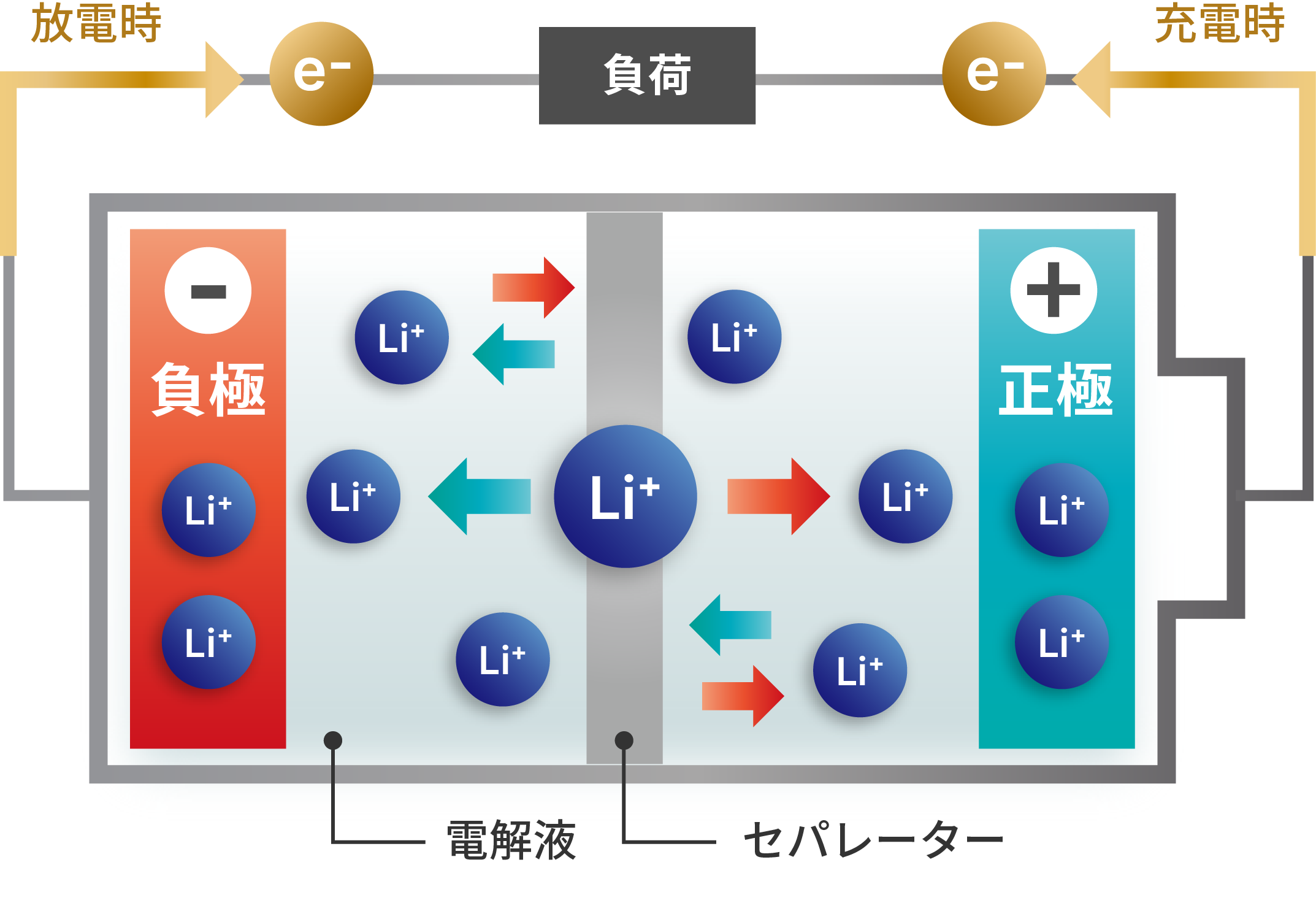

液系LIBの充放電イメージ図

全固体電池は液系LIBと同様にリチウムイオンを利用して充電と放電を行う電池です。 全固体電池は液系LIBの正極と負極の間に位置するセパレーターと電解液の代わりに固体材料の電解質が使用されます。 固体電解質に置き換えられると電解液による発煙・発火のリスクが抑えられて安全性が向上するため、電気自動車の電源や大型定置用電源としての用途が広がります。 近年では電気自動車(EV)の普及によってリチウム系の二次電池として液系LIBが使用されていますが、現行の液系LIBは利用時の安全性や航続距離、充電時間に課題があります。 全固体電池はその安全性とともに高いエネルギー密度を有し、長寿命化も期待されるため次世代電池として期待度は大きく、自動車メーカーや電池メーカーなどで実用化に向けて開発が進められています。

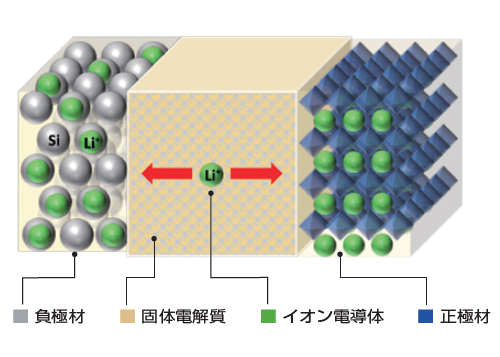

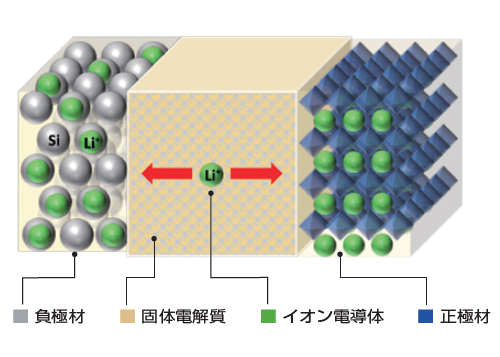

全固体電池の構成

全固体電池の構造は右図の様に構成されています。

全固体電池の電解質は、正極と負極の間に位置する高分子性材料のセパレーターとイオン伝導を行う電解液の代わりにイオンを伝導する固体電解質を用います。

正極は液LIB同様にリチウムを含む複合酸化物・導電助剤が用いられ、固体電解質も混錬して作製されることがあります。負極は液LIBで主に使用されていたカーボン以外に最近ではシリコン材料が注目され、

カーボンの10倍近いリチウムの導入が見込まれ研究が進んでいます。

全固体電池も液系リチウムイオン電池 (LIB)

同様リチウムを使用しているため、非曝露下での製造が必須となります。

Solid-State Battery Note

充電により繰り返し使用できる電池は自動車の動力源や大型定置用電源として研究開発が進み、これらの電池における性能・品質向上には各種の高性能な評価装置を連携した解析・評価が必要になっています。 本Solid-state Battery Note は、豊橋技術科学大学 教授 松田厚範先生 (電気・電子情報工学系) より試料提供を頂き、リチウムイオン電池 (LIB) から進化する全固体電池の研究・開発へご参考となるようアプリケーションを主体に作成いたしました。

正極

正極材

リチウムイオン二次電池の正極材活物質

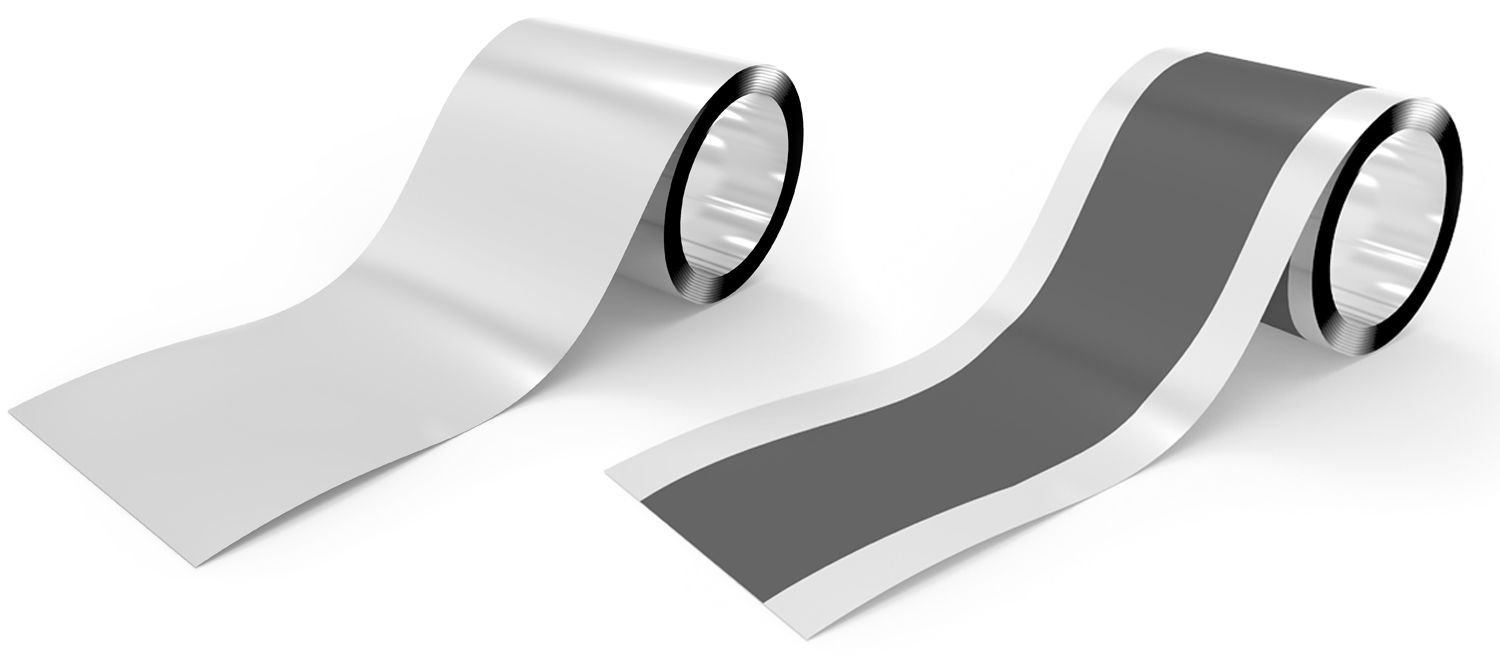

アルミ箔(左)と塗布後の正極(右)

一般的なリチウムイオン電池の正極は、集電体、正極活物質、導電助剤、結着材で構成されています。 集電体はアルミ箔が用いられ、集電体上に正極活物質と導電助剤、結着材を溶剤で混錬したスラリーが塗布されています。図の左は正極材塗布前のアルミ箔集電体、 図の右が正極材塗布後のアルミ箔集電体で、アルミ箔中央の黒色部が塗布された正極材です。

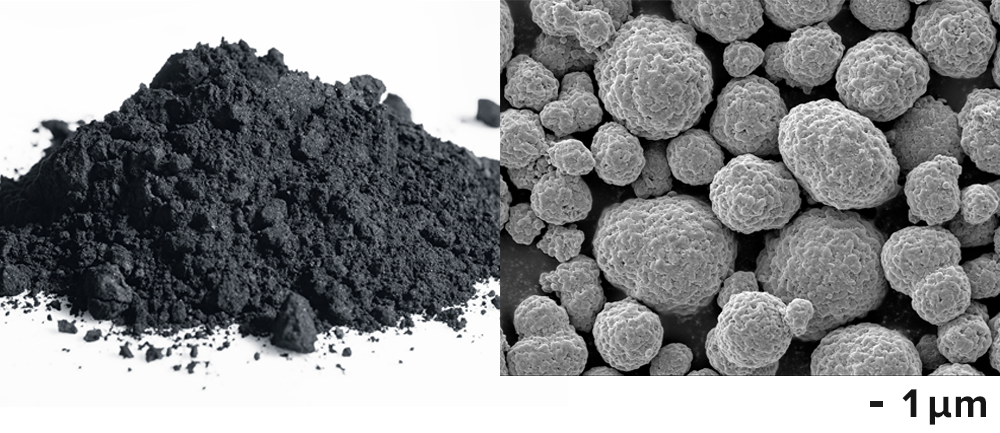

正極材粉末(左)

正極材 NMC811 SEM像(右)

正極活物質はリチウムを含む遷移金属酸化物などが使用されます。正極活物質材料には、コバルト酸リチウムやコバルトの一部をニッケル、マンガンに置き換えた三元系正極材のNMC ( (Li(Ni1/3Mn1/3Co1/3)O2, Ni,Mn,Coの各遷移元素の頭文字からの通称) やニッケル、コバルトとアルミからなるNCAなどあり、自動車などの電動車向け電池に使用されています。 その他、リン酸鉄系を正極活物質に使用したLFP (LiFePO4) も多く使用されています。リン酸鉄系は電池内部の発熱時にも結晶構造が崩壊しにくく熱暴走が起こりにくいため、安全性が高い電池として自動車用途にも使われています。 また、鉄の原材料が他の遷移金属にくらべ安価なため製造コストにもメリットがあります。各正極材には特徴があり、用途に合わせて使用されています。

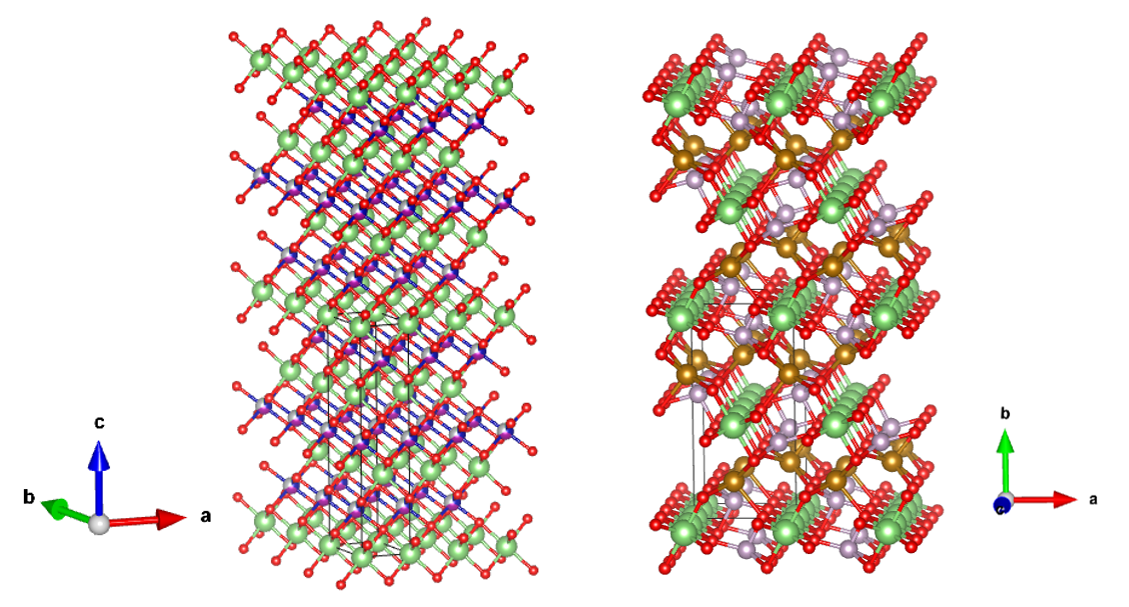

正極材の結晶構造

NMC/NCA 層状岩塩構造(左)

LFP オリビン構造(右)

refer to :

J.Appl.Cryst.(2011).44,1272-1276

各正極活物質はそれぞれリチウム量を電荷に換算した理論容量がありますが、最大容量まで引き出せていないため、更に高い容量を発揮できる正極材料の開発も進められています。

研究開発では各種遷移金属の置換体およびLi量を変化させた材料なども進められています。研究開発の評価では、Liの挿入・脱離反応に伴う結晶構造の安定性や表面コーティング膜厚・化合物など、

電池特性と併せて様々な分析が必要とされています。

| 正極材 | 平均電圧 [V] | 理論容量 [mAh/g] | 実効容量 [mAh/g] | サイクル特性 | 特徴 |

|---|---|---|---|---|---|

| LiCoO2 | 3.7 | 274 | 148 | 500~1,000 | 原材料が高価・熱安定性が比較的低い |

| NMC | 3.6 | 280 | 160 | 1,000~2,000 | 電位変化がなだらか |

| NCA | 3.6 | 279 | 199 | 500~1,000 | エネルギー密度が高い・低温にも比較的耐性あり |

| LiFePO4 | 3.2 | 170 | 165 | 1,000~2,000 | 原材料が安価・電位変化が平坦・安全性が比較的高い |

正極用集電体箔

正極集電体は正極活物質を保持し,電流を流すために正極活物質と電子の伝達をする役割としてアルミニウム箔が最適な材料として使用されています。 アルミニウム箔はリチウムイオンがドープせず、耐食性も高く、導電性がある材料です。また、表面は自然酸化皮膜に覆われ、充電時にはさらに耐食性が高いフッ化アルミニウムが表面に形成されるため大電流も可能にします。

正極材分析例

正極活物質の構造評価

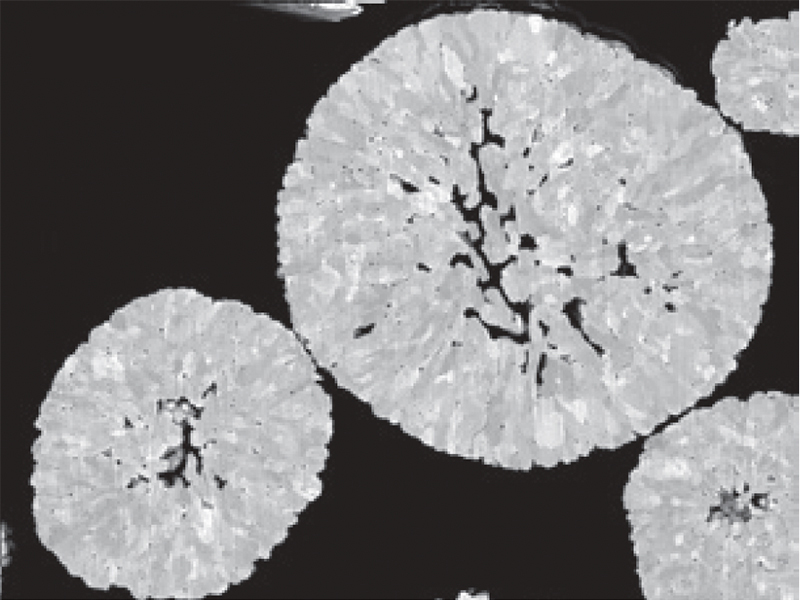

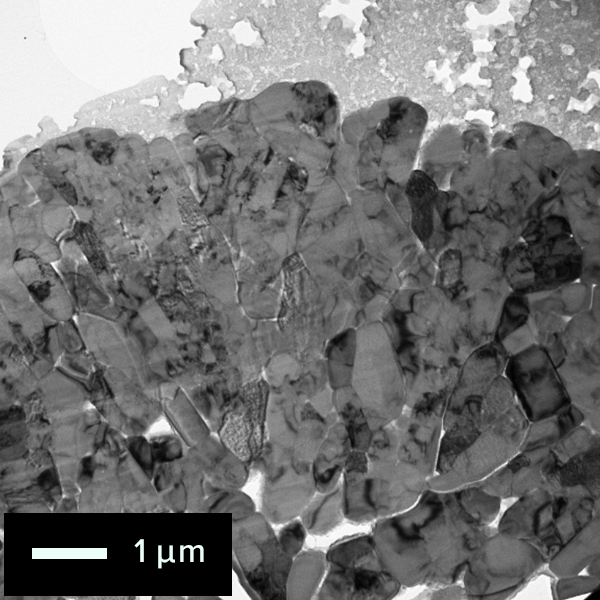

正極粒子の断面SEM像

正極活物質は 球状の二次粒子になっています。一次粒子サイズは数 十 nm~数 百 nm と活物質により異なり、正極活物質はこれらが球状に焼結されています。 リチウムを含んだ正極活物質は充電によってリチウムを放出し、 放電時にリチウムが負極から元の結晶格子位置に戻ります。しかしながら、過充電や様々な要因により、リチウムイオンが元の結晶の格子位置へ戻らずに異なる構造となることがあります。 この構造の変化の評価は、電池性能の劣化のメカニズムや劣化度合いを調べるためにも重要な解析です。構造解析は、XRDなどによる平均構造の把握やRamanシフトによる評価に加えて、 透過電子顕微鏡 (TEM) により局所的な構造変化の分析も行われます。下記の例はSEMに搭載したRamanによる評価とTEMによる極微小領域からの電子回折や原子分解能像から、 結晶構造の変化を把握した事例と固体NMRによって充放電時のリチウムの挙動を解析した事例です。

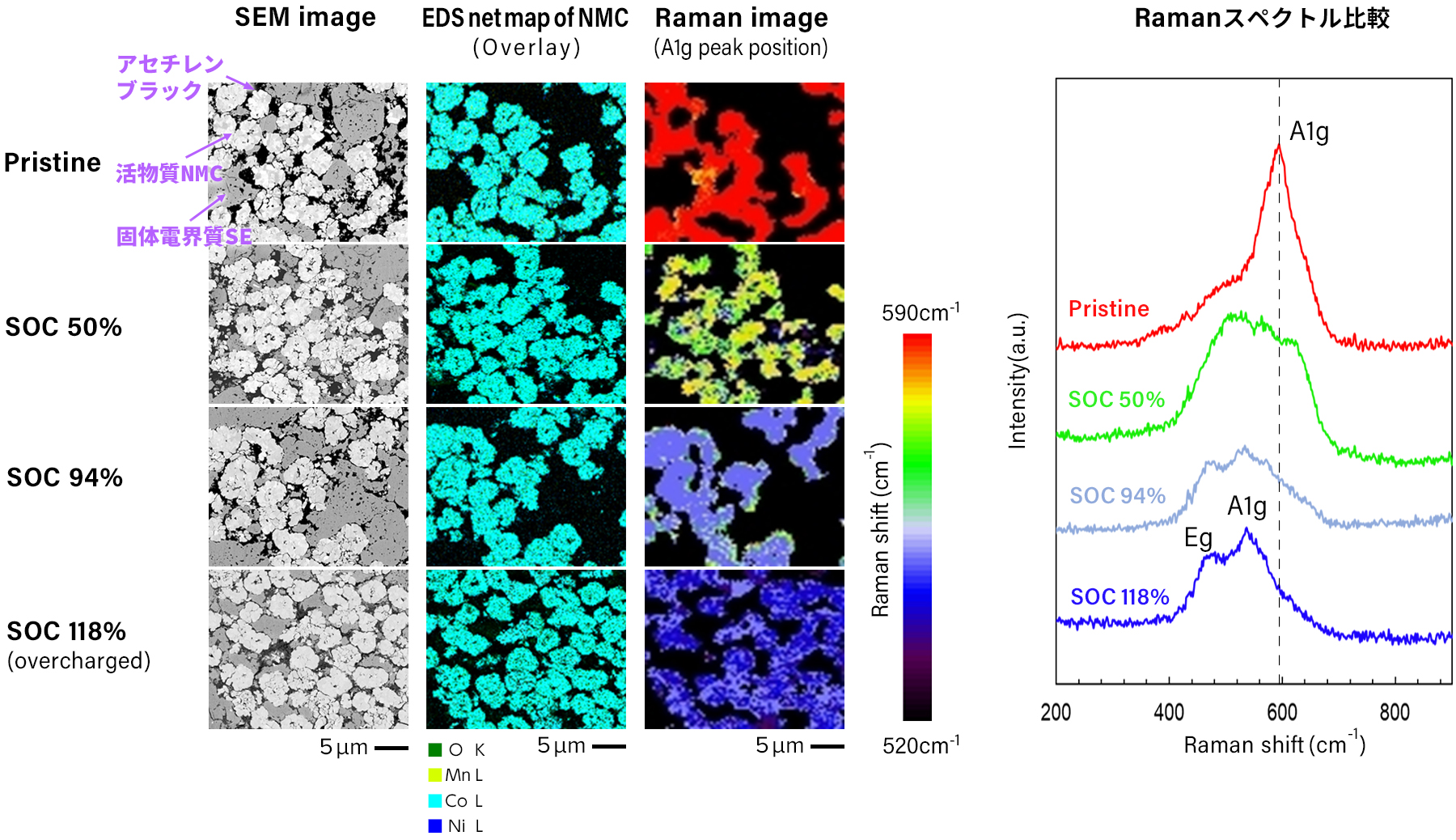

下図はSEM-EDS-Raman結合システムにより充電率による正極活物質の構造変化をSEM内のRaman分光で分析した事例です。 EDSでは捉えられない正極活物質の構造変化をRamanスペクトルは未充電、50%充電、満充電、過充電で捉えています。 Ramanスペクトルは充電によってLiが脱離する際に結晶構造内の酸素-酸素間の縦横振動の変化をレーザー光に対してずれた波長としてRaman Shiftで表しています。

サンプル提供:

豊橋技術科学大学 電気・電子情報工学系

教授 松田 厚範 先生

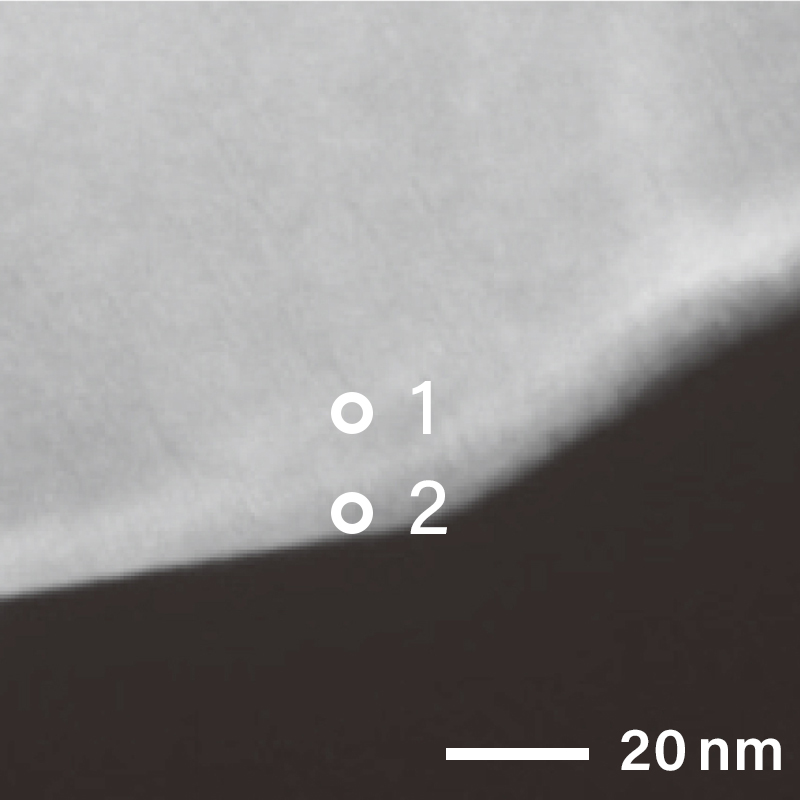

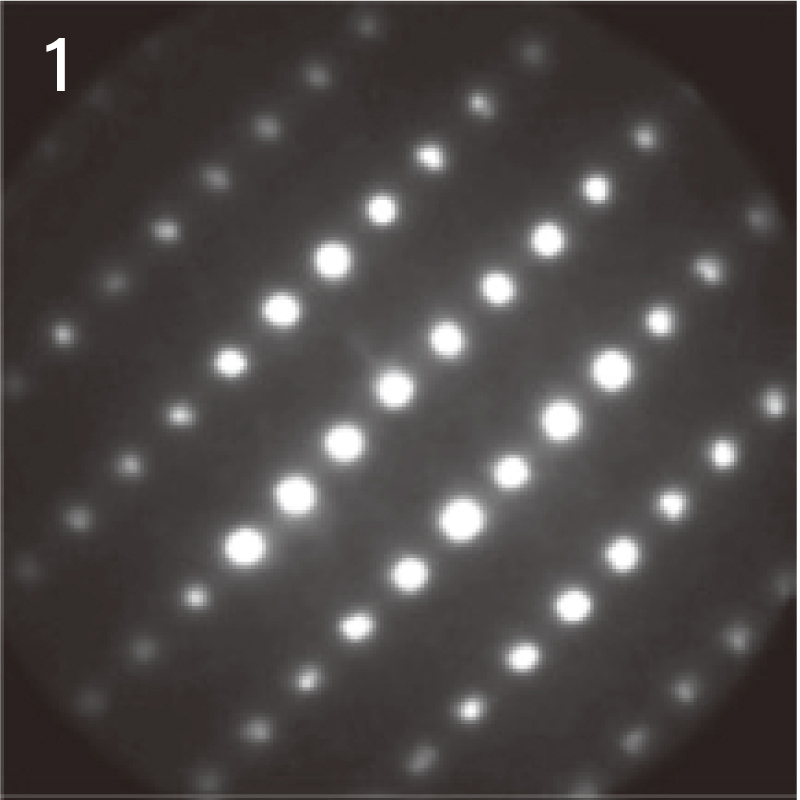

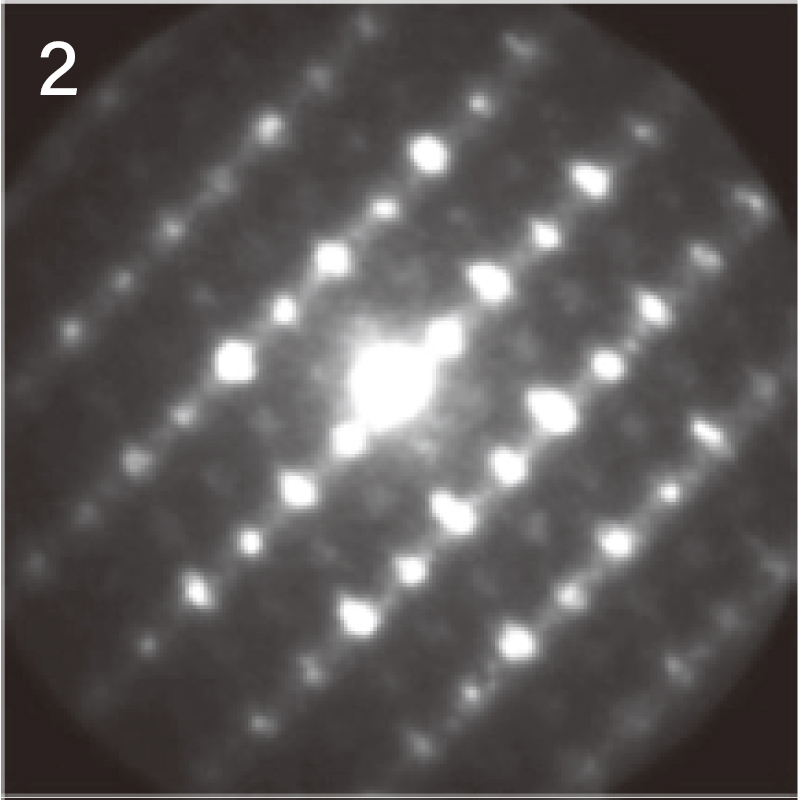

下図は、TEMを用いた正極材粒子の表面近傍の電子回折パターンです。極表面と内部からは異なる電子回折パターンが得られ、構造が異なることが分かります。 局所の電子回折を得る場合は、極微小領域電子回折法 (NBD) が用いられます。NBD法により分析位置"1"の粒子内部では層状岩塩構造の【11-20】方位から取得されたことが分かります。一方で、分析位置"2"の極表面では分析位置"1"とは異なる構造の電子回折パターンとなっています。

粒子最表層部と内部からNBDパターンを取得

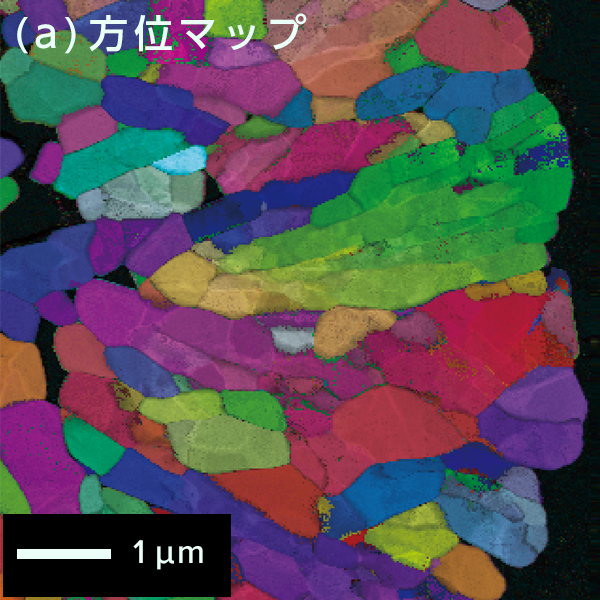

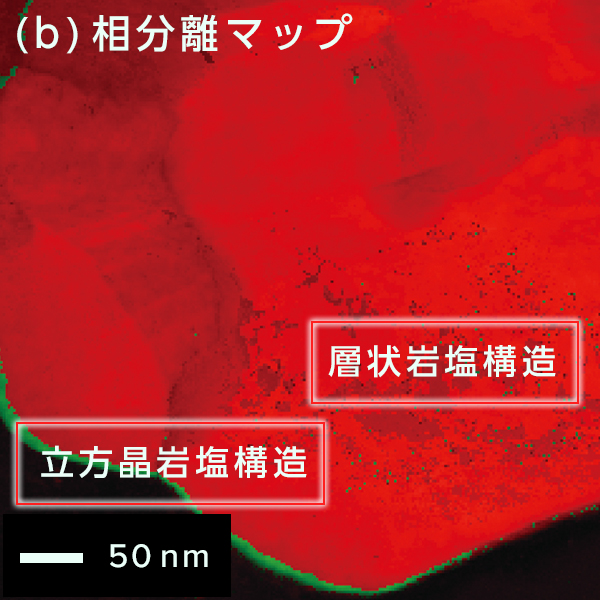

下図は、プリセッション電子回折法 (PED) を用いて、正極活物質内の粒子について結晶方位と結晶構造を解析した結果です。 PEDは、入射電子線を傾斜して歳差運動させながら試料に照射し、動力学的効果を軽減させた電子回折パターンを取得する方法です。 電子線をスキャンしながら各箇所で得た電子回折から、(a) 方位マップや (b) 相分離マップを作成できます。

正極活物質粒子の結晶方位Map

粒子の結晶方位に基づいて色分けしています。

正極活物質粒子のPhase Map

粒子表面と内部の構造の差を色分け

赤: 層状岩塩構造、緑:

立方晶岩塩構造

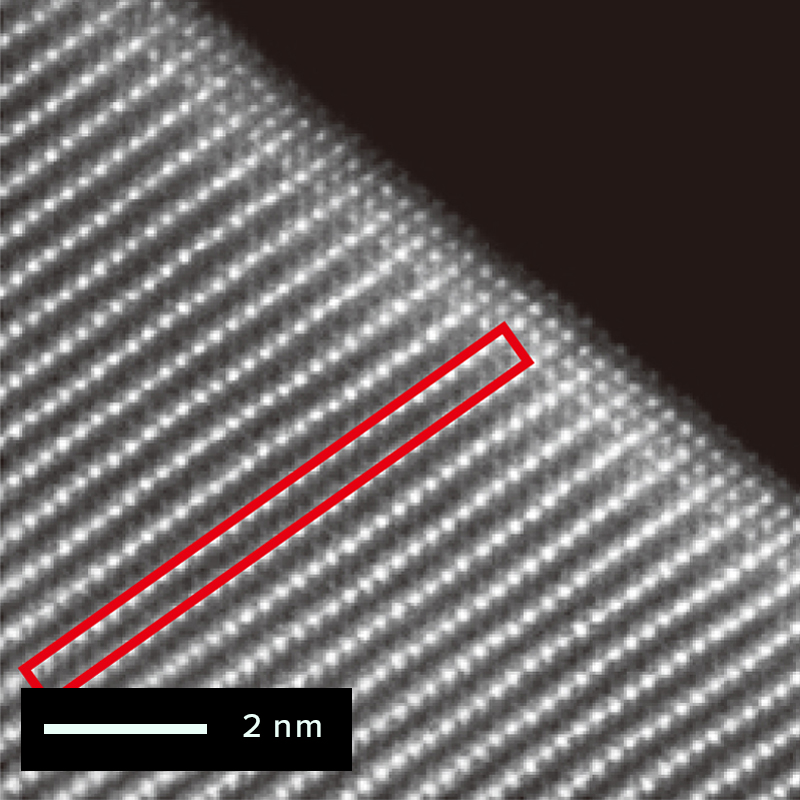

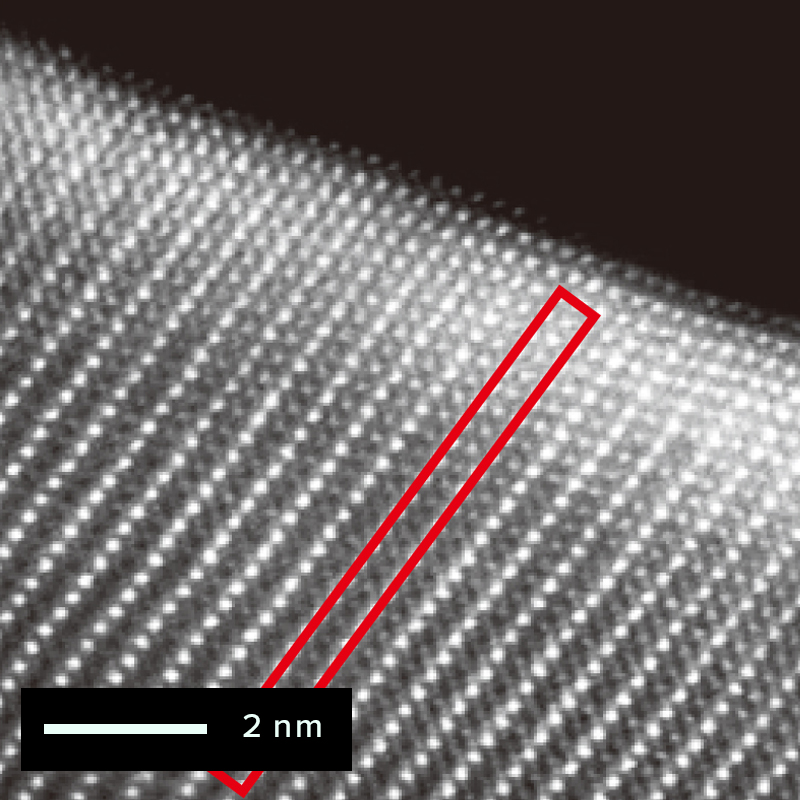

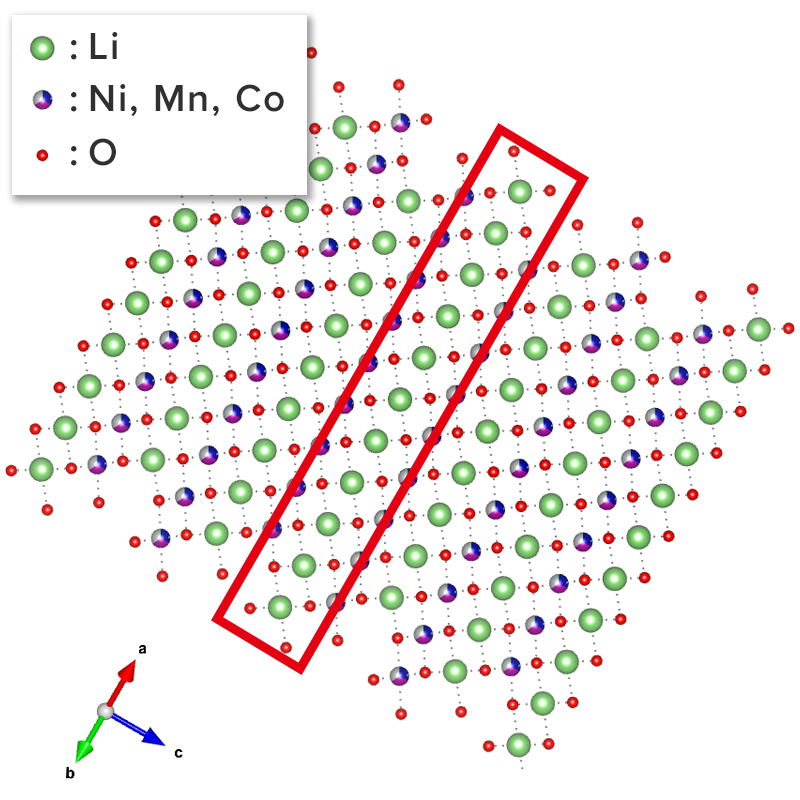

下図は、原子分解能HAADF-STEM観察法を用いて、充放電の前後で正極活物質粒子の表面を観察した事例です。 活物質粒子の極表面部分の3原子層は充放電前から変化が生じていますが、赤枠内に位置するリチウムや酸素の占有サイトにはほとんど原子の輝点が見えていません。 STEM-HADAF法では軽元素は見え難いためリチウムサイトに何も映らないのが正解です。一方で、充放電後では赤枠内のリチウム占有サイトに原子の輝点が見えています。 この輝点は、リチウムサイトに化合物の遷移金属が入り込む現象 (カチオンミキシング) が起きたことを反映しています。

充放電前

充放電後

NMC構造図

refer to :

J.Appl.Cryst.(2011).44,1272-1276

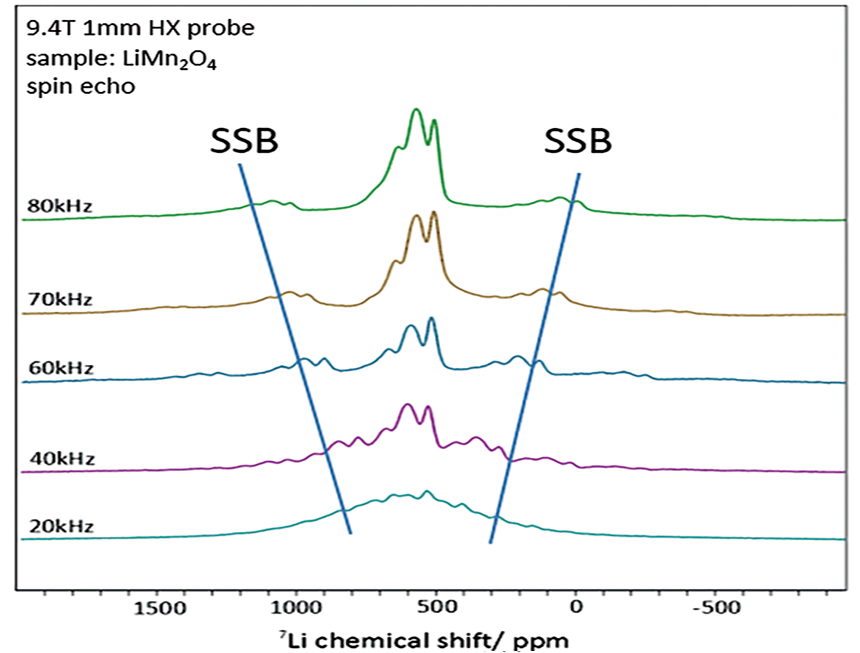

正極活物質の構造解析には7Li 固体NMRも有効方法です。固体NMR法は試料全体における結晶構造内のリチウムを観測できます。

X線回折法とも相性が良く、相補的に解析が行われます。また、微小な観察・分析となるTEMの結果については微小な構造変化の定量をNMRでサポートできます。

正極活物質のリチウムスペクトルでは、特徴として遷移金属(TM)-

リチウム間の常磁性相互作用によってスペクトルが数1000ppmにわたって広幅化することが挙げられます。一般的に用いられる3.2mm径や4mm径の固体MAS(magic angle

spinning)プローブでは励起範囲や試料回転の遅さから生じるスピニングサイドバンド(SSB)の影響で良好なスペクトルを得られませんが、1mm径以下の超高速MAS

プローブを用いると、本来のピークからSSBを遠ざけたスペクトルが取得できます(図1)。さらに近年開発されたMATPASS測定法と組み合わせてSSBの無い7Liスペクトルを得られます(図2)。

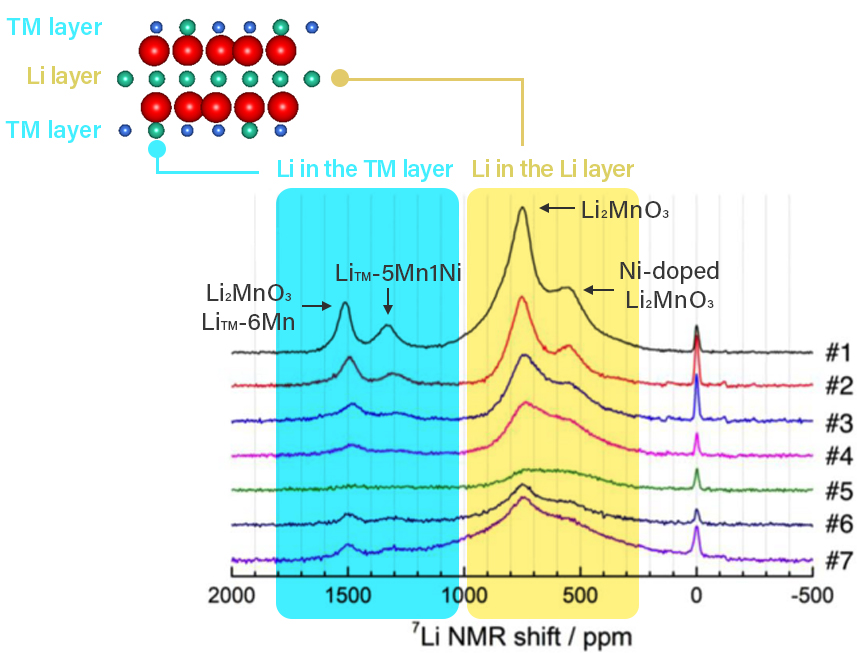

下図2はリチウム過剰系層状正極活物質Li1.2Ni0.2Mn0.6O2の充放電時に取得した7Li

MATPASSスペクトルの事例です。未充電時の状態#1では大きく4つのピークが観測されています。スペクトル中の0~1000ppmのNMRシフト値は結晶構造中のリチウム層に存在するリチウムで、

1000~2000ppmは遷移金属層中のリチウム(LiTM)に帰属されます。

さらに結晶構造中のリチウム近傍に存在する遷移金属が"Mnのみの状態"と"MnがNiに置換されている状態"では異なる位置にピークが現れます。

リチウムに関する信号は、#2~#5の充電に伴いリチウムが構造から抜けて減少し、放電後の#7ではリチウムが構造中に戻って信号が回復しています。

固体NMR法では、充放電に伴うスペクトルの変化から充電時に構造から抜けるリチウムや放電時に戻る構造箇所が観測でき、構造劣化に伴うリチウムの挙動を解析することができます。

図1 : 7Li 固体NMRスペクトルのMAS周波数依存性

図2 : 充放電時における正極活物質構造中のリチウムを反映した 7Li MATPASSスペクトル

refer to : Scientific Reports (2020) 10 : 10048

負極

負極材

リチウムイオン二次電池の負極材活物質

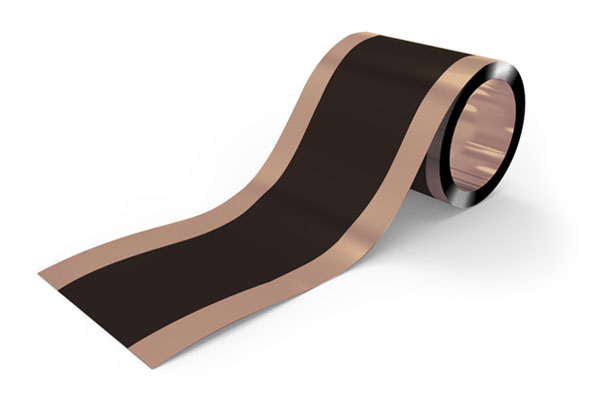

一般的なリチウムイオン電池の負極は、集電体、負極活物質、導電助剤、結着材で構成されています。 集電体には銅箔が用いられ、集電体上に正極同様に負極活物質と導電助剤、結着材を溶剤で混錬したスラリーが塗布されています。

各種材料を溶剤で混錬したスラリー

スラリーを銅箔に塗布した負極集電体

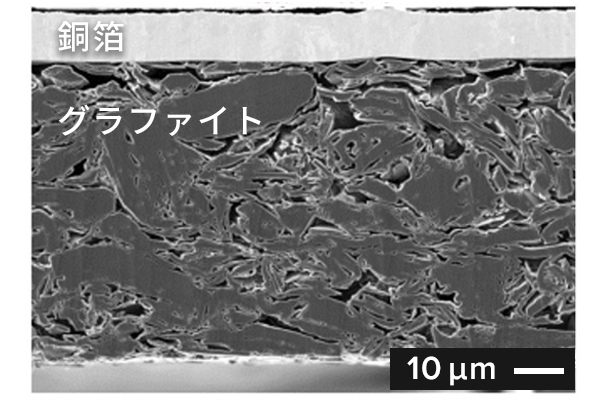

グラファイト負極の断面SEM像

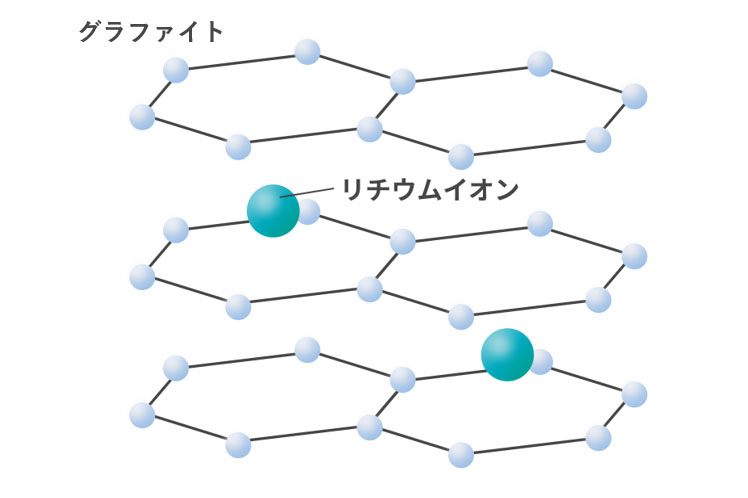

リチウムイオンが挿入されたグラファイトの模式図

負極活物質には一般的にグラファイトカーボンが使用されます。グラファイト負極は層状構造の間に正極から移動するリチウムが入り込み充電されます (インターカレーション)。

グラファイト負極の理論容量は372 mAh/gです。

リチウム金属の3860 mAh/gの容量にくらべ高くはないですが、安全性が高く広く利用されています。

一方で、負極活物質の研究開発ではシリコン負極 (4,200

mAh/g)

も進められており、理論容量の大きさと資源の豊富さなどから炭素系負極に代わる材料として注目されています。充放電にともなう体積変化によりサイクル特性に課題がありますが、

全固体電池への応用が期待されています。

負極用集電体箔

正極集電体と同様に負極用に用いられる銅箔も耐電解液性、耐酸化性の特長があり、腐食されにくい材料として使用されています。 活物質に黒鉛を使用した負極の作動電位の範囲は 0.1 ~ 1.5V vs Li+/Li付近です。 アルミニウム箔はコストが低く軽量ですが、負極に使用すると約 0.6 V vs Li+/LiでLi-Al合金が形成されてしまい電池容量の劣化につながってしまいます。 そのため、耐電解液性、耐酸化性があり比較的コストの低い銅箔が使用されています。

負極材分析例

シリコン負極材の構造評価

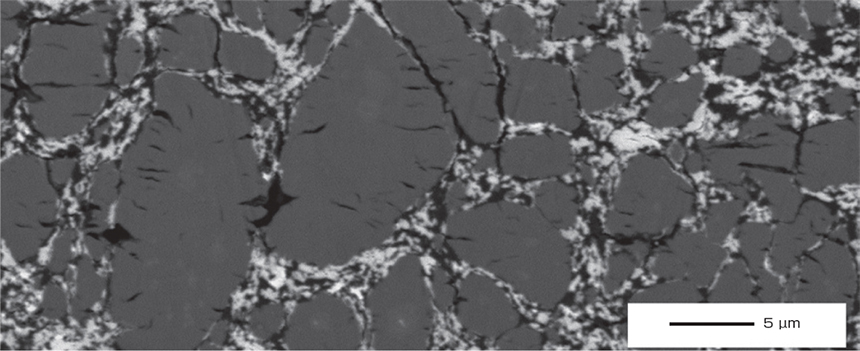

全固体電池の負極活物質にはシリコンも候補として挙がっています。しかしながら、

シリコン負極はリチウムの脱入による体積膨張や不可逆容量などの課題の他、粒子内のリチウム挙動の解明などの研究テーマが残っている材料です。

負極の劣化評価は、内部抵抗測定を含む電気特性や断面からの形態観察と各種の分析により行われています。

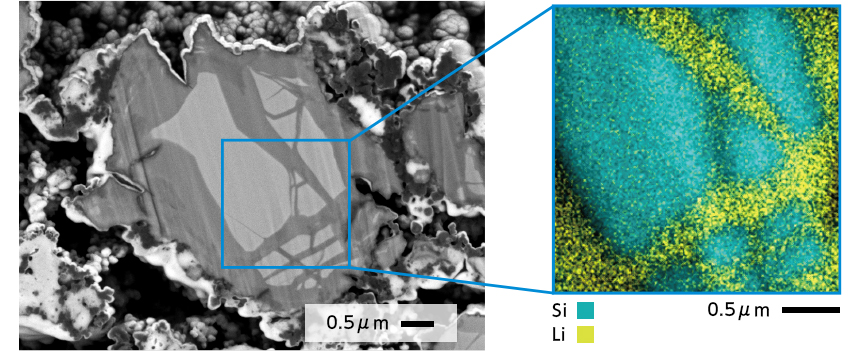

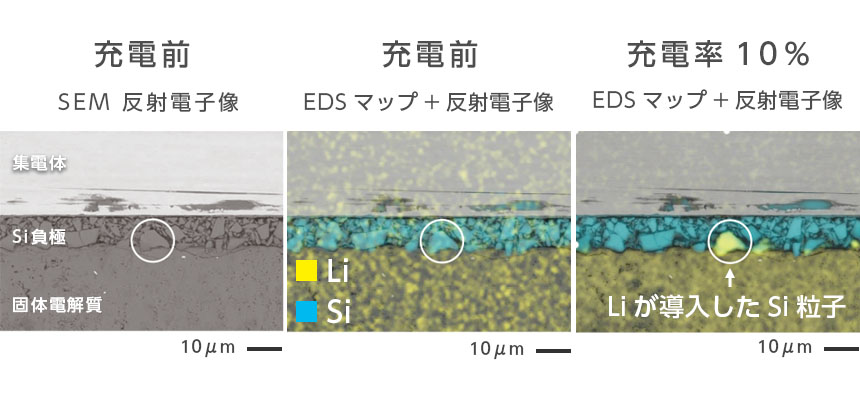

形態観察では一般的に充電や放電の途中で負極層やシリコン粒子のSEM観察・分析が行われています。(下図参照)

充放電後にクラックが入ったシリコン負極の断面SEM像

充電後のシリコン負極のシリコン粒子(SEM像とEDS元素マップ)

サンプル提供:

豊橋技術科学大学 電気・電子情報工学系

教授 松田 厚範 先生

充電時、放電時の観察はメカニズムを解析する上で重要な情報となります。しかしながら、各充電率のタイミングで断面を作製し観察するのは多大な手間が掛かります。 また、同一粒子を連続的に観察できないため、多くの実験から挙動を考察する必要があります。昨今は実際に充電・放電している状態を観察することが望まれています。

負極材分析例

シリコン負極のin-situ充放電観察・分析

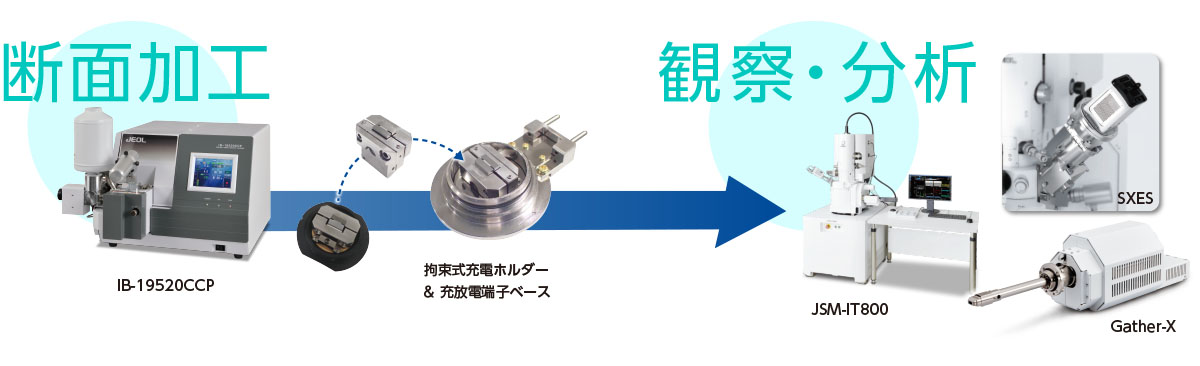

下図のワークフローは充放電を行いながらSEM観察が行えるシステムを用いています(図)。本システムでは各充電率のタイミングで必要とした断面作製の手間を削減できます。更に、 同一粒子の経時変化を観察ができるほか、リチウムも検出可能なEDSであるGather-Xを用いてシリコン粒子内のリチウムの分布や、軟X線分光法 (SXES) により、充電率ごとのシリコンの化学状態も分析可能です。

下図は全固体電池をCPを用いて断面加工し、SEMでin-situ観察するフローと観察事例です。In-situ充放電観察は専用のCPホルダーとSEM対応ホルダーベースで可能にしています。

専用に開発した拘束式充放電CPホルダーは非曝露環境でCPからSEMに搬送対応するキャップがあるため、

加工後に大気に曝露することなく搬送できます。また、充放電端子ベースと組み合わせ、SEM内で充放電を可能にします。

これらの専用ツールにより充電・放電の各充電率ごとに必要とした断面加工を不要にし、充電・放電中の連続した観察と分析をSEM内で可能にしています。

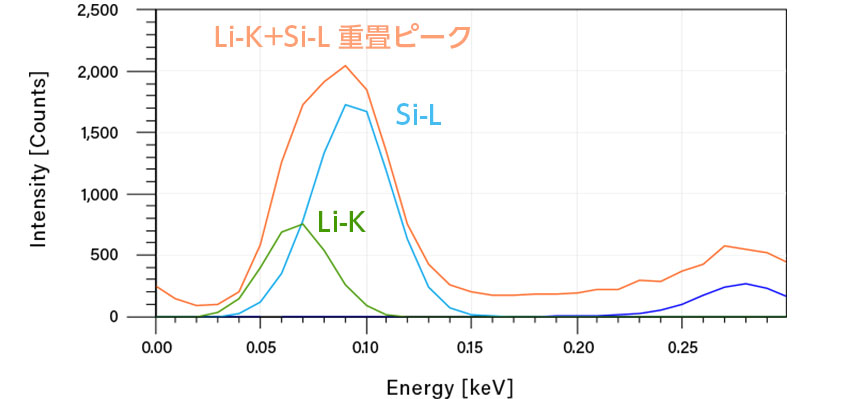

下図は、SEM内のin-situ観察時にEDS分析を行った事例です。負極に利用しているシリコンと移動するリチウムの特性X線は近接していますが、Gather-Xは波形分離機能があるため近接したLi-KとSi-Lをピーク分離できます。

その結果、元素マッピングではシリコン中に導入され分布したリチウムを観ることができます。

また、EDSにより検出された元素のプレイバック機能は、時間ごとに積算された様子を見ることも可能なため、リチウムの挙動を捉えることができています。

Gather-Xの波形分離により分離された

Li K線(緑)とSi L線(青)

充放電中のSEM観察とEDS分析

プレイバック機能を用いた重畳画像でリチウムの挙動を可視化

サンプル提供:

豊橋技術科学大学 電気・電子情報工学系

教授 松田 厚範 先生

野上技研製 断面観察用試料打ち抜き治具

一方で、全固体電池の固体電解質は 数

nmの粒子をプレスして成形するため脆い特徴がありCP加工の前処理も取扱が難しい材料です。前処理加工では、

この様な脆い材料でも比較的クラックを少なく定形に打抜ける打ち抜き機も必要で、野上技研社製の打ち抜き機を利用しています。

断面加工は、この打ち抜き機により5 mm角の定形に打抜いた試料を充放電専用の拘束式充放電CPホルダーに固定し、5 mm角のサイズの試料に 50

MPaの均一な拘束圧を掛けながらマイナス120°Cの冷却下でCP加工を行っています。

in-situ充放電観察・分析のシステムの紹介ムービーをご覧いただけます。

上のボックス内の再生ボタンをクリックするとムービーが始まります。 (3分33秒)

負極材分析に関するアプリケーション

固体電解質

固体電解質

全固体電池の固体電解質

固体電解質は、液LIBで機能していた正極-負極間でリチウムイオンを運ぶ電解液の機能と短絡を防止するセパレーターの機能を併せ持ちます。 また、固体でありながら高いイオン伝導率と電気化学的に安定性のある広い電位窓をもつ材料です。 従来の有機電解液は電池電圧が4V弱を超えると電解液の分解が始まってしまうため電池の上限電圧を引き上げられませんでしたが、 固体電解質の広い電位窓により5V系の正極材料を利用することも可能になります。 また、 電解液との違いとしてリチウムイオン以外 のアニオンが伝導に関与しないため副反応が生じにくい特長もあり、電池の長寿命化も期待されています。

現在の固体電解質の研究開発では酸化物系と硫化物系の2種類の材料開発が研究のメインストリームになっています。 酸化物系は硫化物系に比べイオン伝導率が低いですが大気に安定です。 硫化物系は硫化水素の発生など有毒ガス発生の懸念を有しますが柔らかく界面抵抗を抑えられる特長があります。 酸化物系の固体電解質は安全性や温度変化の耐久性が必要なウェアラブル用やIoT用の電源として期待され、 硫化物系の固体電解質は高いイオン伝導率と低い界面抵抗の特長から大電流を必要とする自動車用電池の材料として有望視されています。

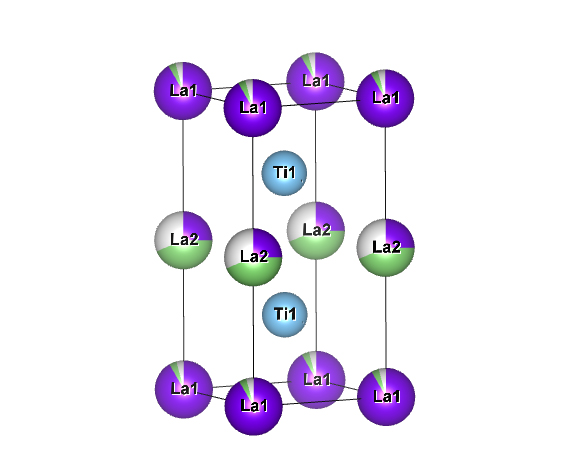

酸化物系固体電解質 : LLTO

refer to :J.Appl.Cryst.(2011).44,1272-1276

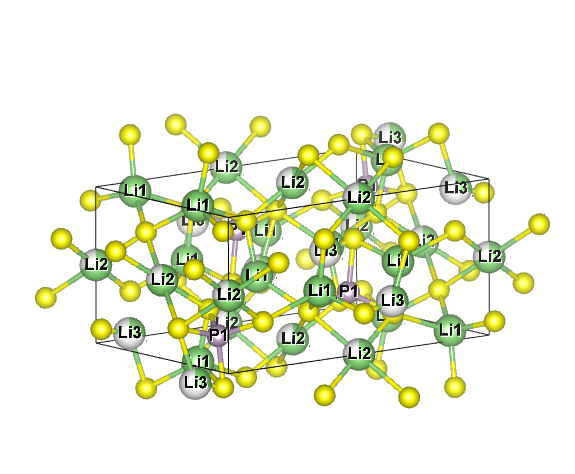

硫化物系固体電解質 : Li3PS4

refer to :J.Appl.Cryst.(2011).44,1272-1276

固体電解質分析例

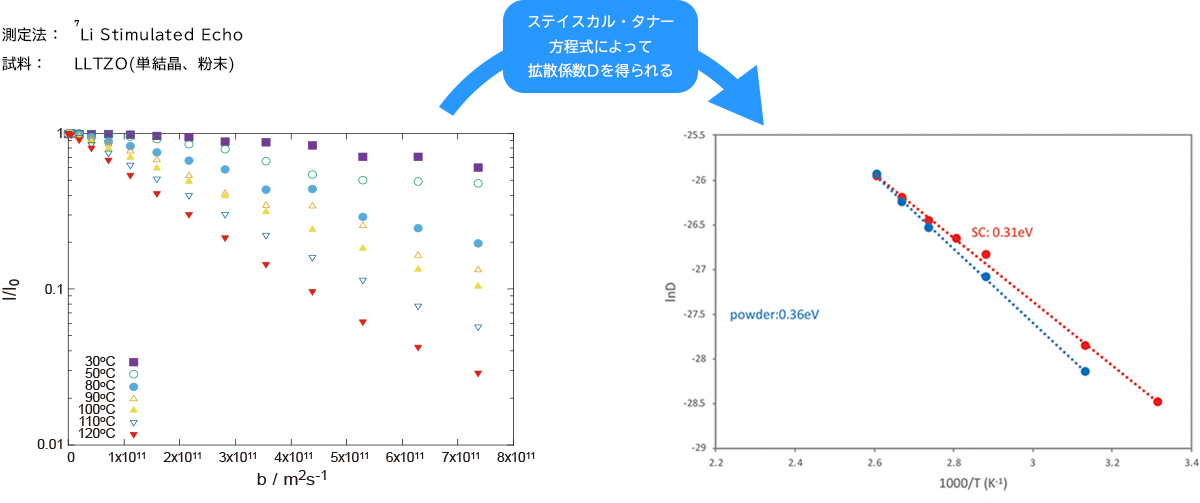

イオン伝導度と拡散係数

固体電解質と電解液では固体と液体の差がありますがイオン伝導度も異なります。電解液中のイオンは溶液中で束縛がないため自由に移動できますが、固体電解質中のイオンは周りのイオンと結合しているため、熱エネルギーにより結合を切らないと移動できません。 そのため、固体電解質は電解液に比べてイオン伝導度が低い値になります。 また、固体中でイオンが移動するためには結晶構造中にイオンがない欠陥も必要です。移動するイオンは熱エネルギーにより近くの欠陥に移動し、欠陥が多い結晶ほどイオンの伝導度は高くなります。 全固体電池の固体電解質は電解液の様な高いイオン伝導度が望まれ、硫化物系・酸化物系で様々な材料の組成と構造の研究開発が進められています。 イオン伝導度の評価は幾つかあり、交流インピーダンス法では厚みと抵抗値から評価され、NMRではイオンの自己拡散係数や活性化エネルギーから評価されます。 固体電解質のみでイオン伝導度を測る方法としては、放射光を利用したX線吸収広域微細構造解析や中性子散乱法、NMR法がありますが、その中でもNMR法は実験室レベルで測定できる方法です。 日本電子のNMRではより遅い拡散を測れる自社製のプローブがあり、10-14 m2/sオーダーの拡散係数まで測ることが可能です。 下記の事例は、酸化物固体電解質のLLTZOの粉末と単結晶について活性化エネルギーを求めた事例です。左図は単結晶サンプルの磁場勾配を変化させてNMR信号強度をプロットし、その勾配からLiイオンの自己拡散係数Dを求めています。右図は各温度における自己拡散係数Dからアレニウスプロットを作成し、イオン拡散の活性化エネルギーを求めています。

拡散プロットの温度依存性(左図)とイオン拡散運動の活性化エネルギー(拡散係数Dのアレニウスプロット)(右図)

NMRによる固体電解質分析の紹介ムービーをご覧いただけます。

上のボックス内の再生ボタンをクリックするとムービーが始まります。 (4分39秒)

固体電解質分析例

TG-MSによる発生ガス分析

全固体電池に用いられる硫化物系固体電解質は僅かな水分で加水分解し硫化水素などを発生します。

また、充放電中に電池材料から生じる微量な発生ガスの把握は固体電解質の品質や安全性の向上に寄与します。

発生ガスの分析は固体電解質中に残存する成分を加熱によって発生したガス種を測定します。一般的な測定手法としては熱重量測定装置 (TG) と質量分析計 (MS)

を結合したTG-MSが利用されています。

TG-MSは、試料をTGで加熱して温度を変化させ、それに伴う重量変化と吸熱・発熱反応とを同時に観測するとともに、試料から脱離または生成した気体成分をほぼリアルタイムにMSで分析するシステムです。

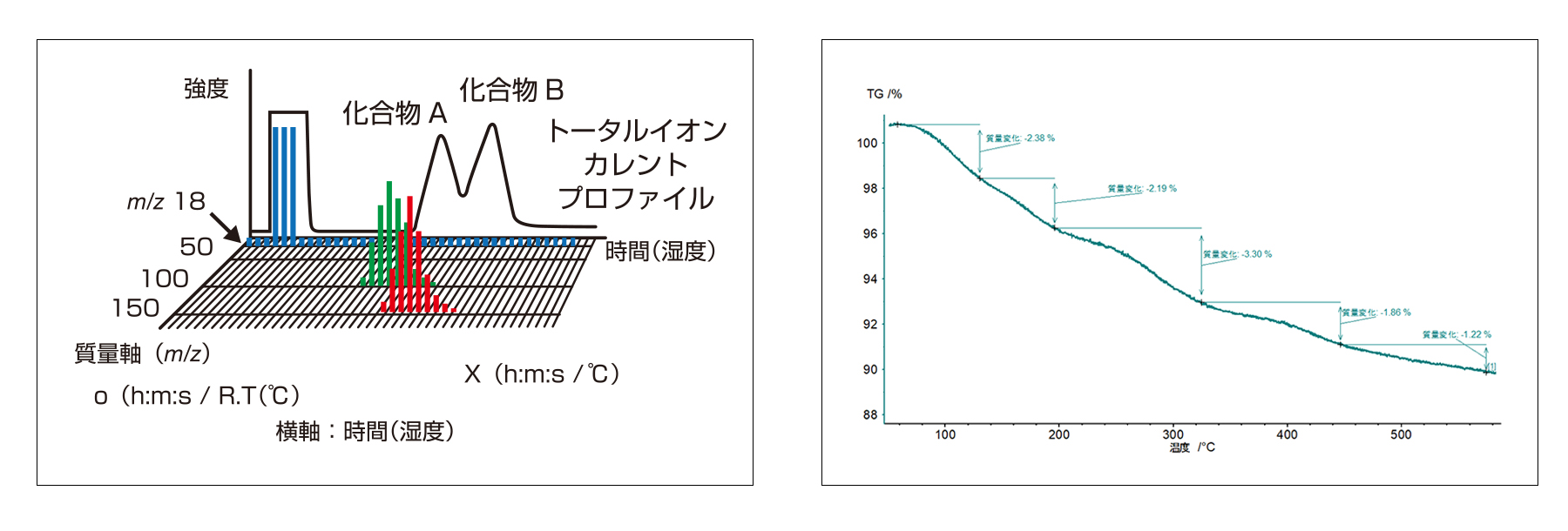

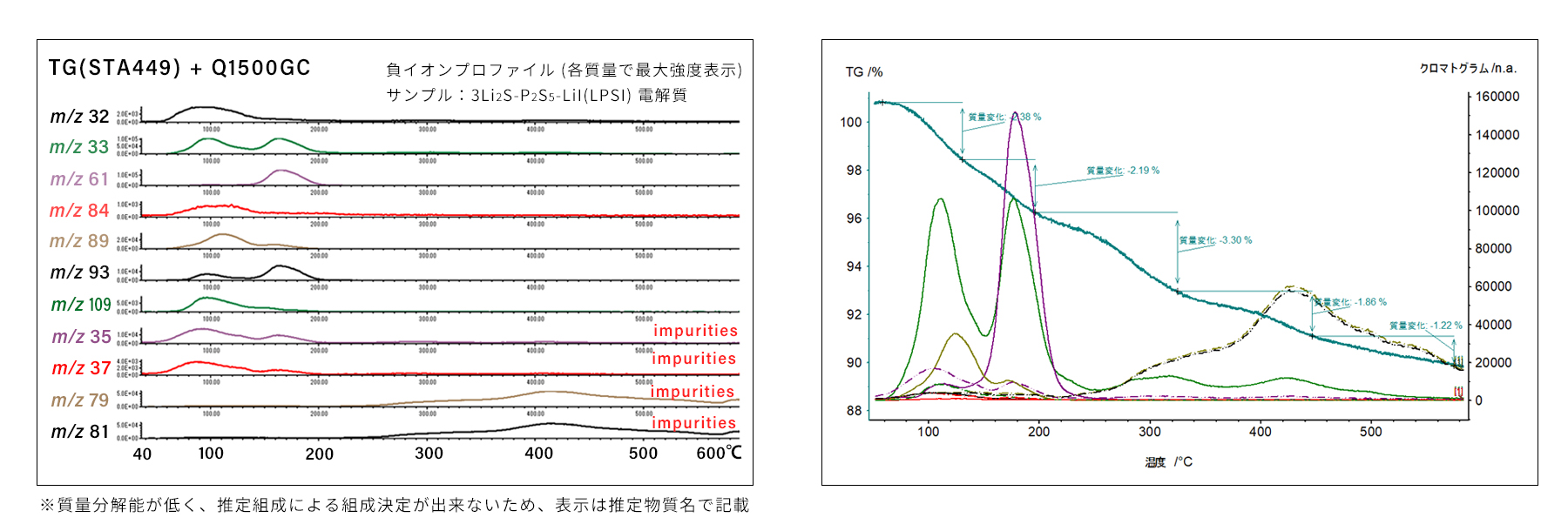

MSのデータ解析は、横軸を2軸平面に示すことができ、横軸に質量と時間、縦軸に強度を示すと、 時間ごとに発生する気体成分を解析できます(図1)。

また、TG測定では横軸を温度にしています。これらを組み合わせるとTG-MSでは任意の質量のガスについて発生温度がわかります。

本事例は実際に固体電解質をTG-MS分析し、重量変化、発生ガス種を解析しました(図2)。

図1 : MSデータ(左図)とTGデータ(右図)

図2 : 各質量ごとの温度による強度(左図)とTGと組み合わせたデータ(右図)

サンプル提供:

豊橋技術科学大学 電気・電子情報工学系

教授 松田 厚範 先生

固体電解質分析に関するアプリケーション

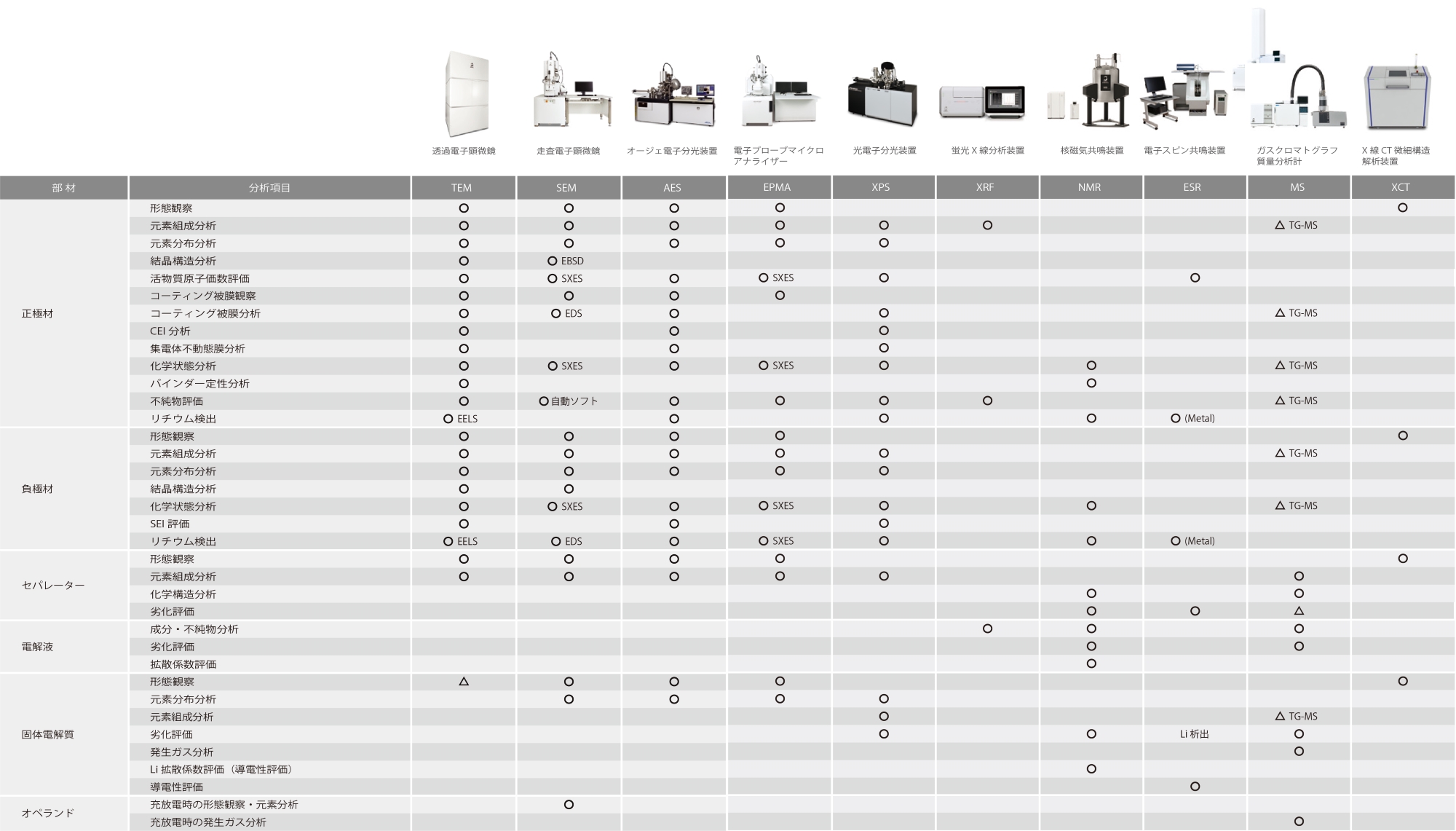

リチウムイオン電池 (LIB) の分析項目と適応する当社の装置

分析・評価の目的に応じた適用装置の目安を示します。詳細な用途に関しては、各装置のカタログ、技術資料等をご参照いただくか、弊社窓口へお問い合わせください。

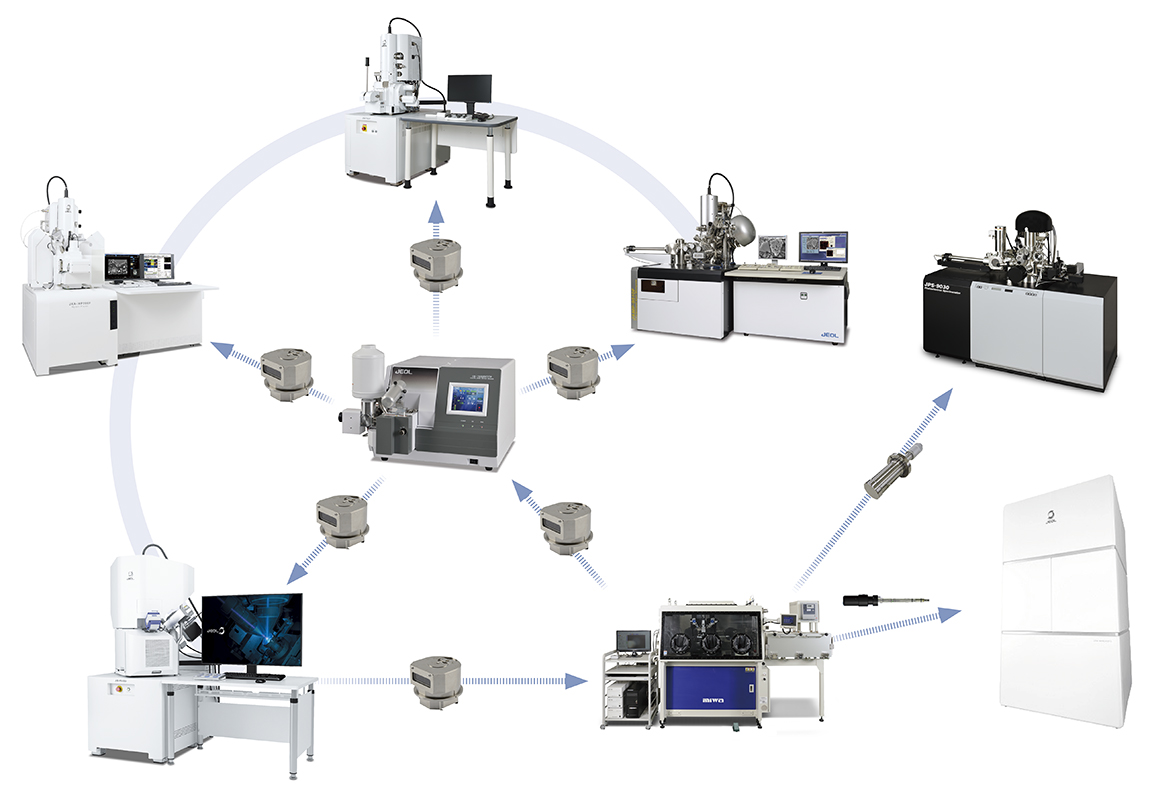

電池分析における非曝露搬送の重要性

電池に用いられる各材料は反応性の高いリチウムを使用していることから、大気に曝露すると変質の懸念があります。 製造時もドライルームなどの非曝露環境を必要としており、各材料の分析も非曝露下で前処理・観察・分析を必要としています。 非曝露が対応できる装置と異なる分析装置間でも連携して分析できるシステムがリチウムイオン電池には有効です。

日本電子の装置は、大気非曝露の環境で加工から観察・分析ができるシステムを構築しています。

電池のTOPページに戻る場合は以下のボタンから。

お問い合わせ

日本電子では、お客様に安心して製品をお使い頂くために、

様々なサポート体制でお客様をバックアップしております。お気軽にお問い合わせください。